Почему ребенок срыгивает после кормления

Почему ребенок срыгивает после кормления — Газета.Ru

Семья и Дети

close

100%

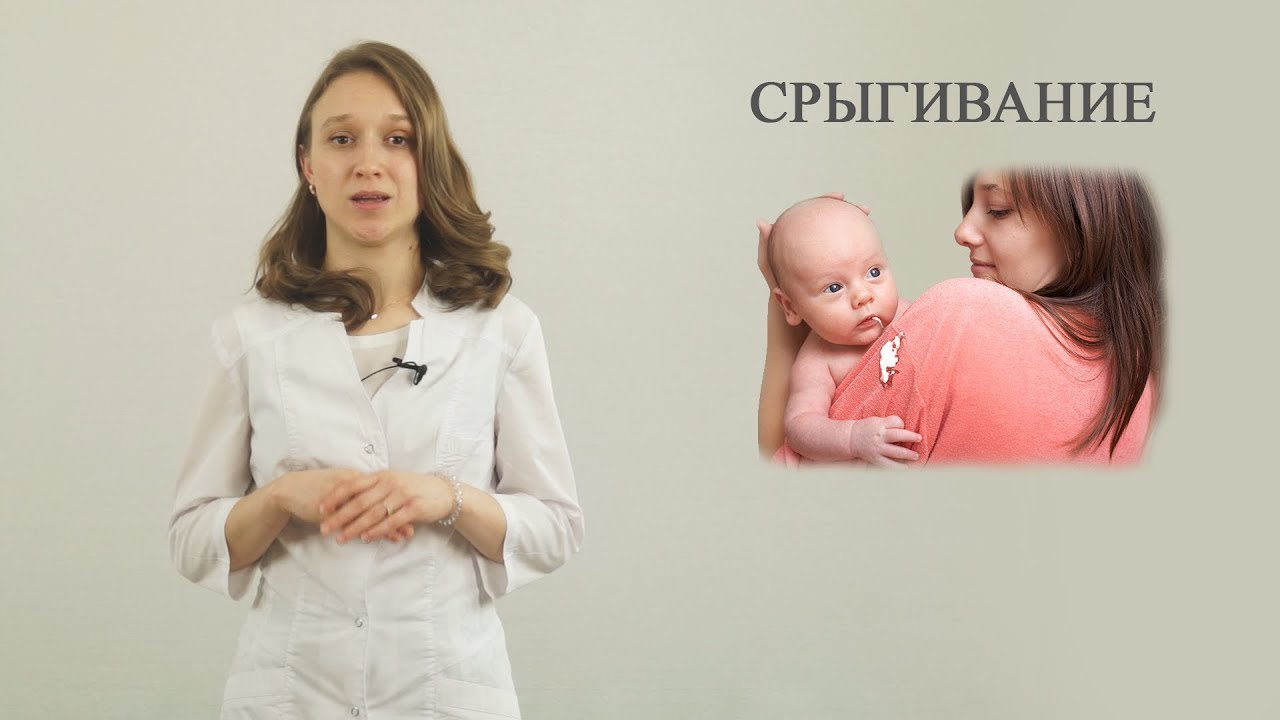

Умеренное срыгивание у детей первого года жизни не считается патологией, но беспокоит многих родителей. Ольга Николаевна Глушко, детский гастроэнтеролог сети клиник «Семейная», рассказала «Газете.Ru» об опасности и профилактике срыгивания.Когда срыгивания должны насторожить

После кормления, один, а иногда несколько раз в сутки створоженное грудное молоко или смесь могут вытекать изо рта малыша. Это явление называется срыгиванием или регургитацией — непроизвольный заброс содержимого желудка в пищевод и рот после приема пищи.

Как уложить ребенка спать без слез: полезные советы

Судя по опросу, опубликованному на сайте «Дети.Mail.ru», самое нелюбимое занятие родителей –…

22 мая 09:59

Причина такого срыгивания — особенности строения ЖКТ малышей первого года жизни.

• Обильные срыгивания в большом объеме несколько раз в день.

• Плохой набор веса — малыш не поправляется или даже худеет.

• Количество мочеиспусканий меньше шести раз в сутки — подгузник у ребенка практически все время сухой.

• Повышенная или пониженная температура, изменение цвета кожи на бледный или синеватый.

• Беспокойство, отказ от груди, если малыш на грудном вскармливании, или от бутылочки, если он на искусственном вскармливании.

• Рвота фонтаном при отсутствии стула или после падения и удара головой.

• Нетипичный цвет содержимого при срыгивании — желтый или с примесью крови.

Срыгивания могут быть симптомами таких заболеваний, как эзофагит (воспаление слизистой оболочки пищевода), анемия, заболевания лор-органов, аспирационная пневмония.

Какая норма срыгивания у младенца

Норма срыгивания у малышей — около одной-двух столовых ложек и от одного до пяти раз в сутки. В норме срыгивания проходят к году или раньше. Если же они учащаются или внезапно начинаются у ребенка старше полугода, это также требует обращения к педиатру.

В норме срыгивания проходят к году или раньше. Если же они учащаются или внезапно начинаются у ребенка старше полугода, это также требует обращения к педиатру.

Чем опасно срыгивание у новорожденных и как его избежать

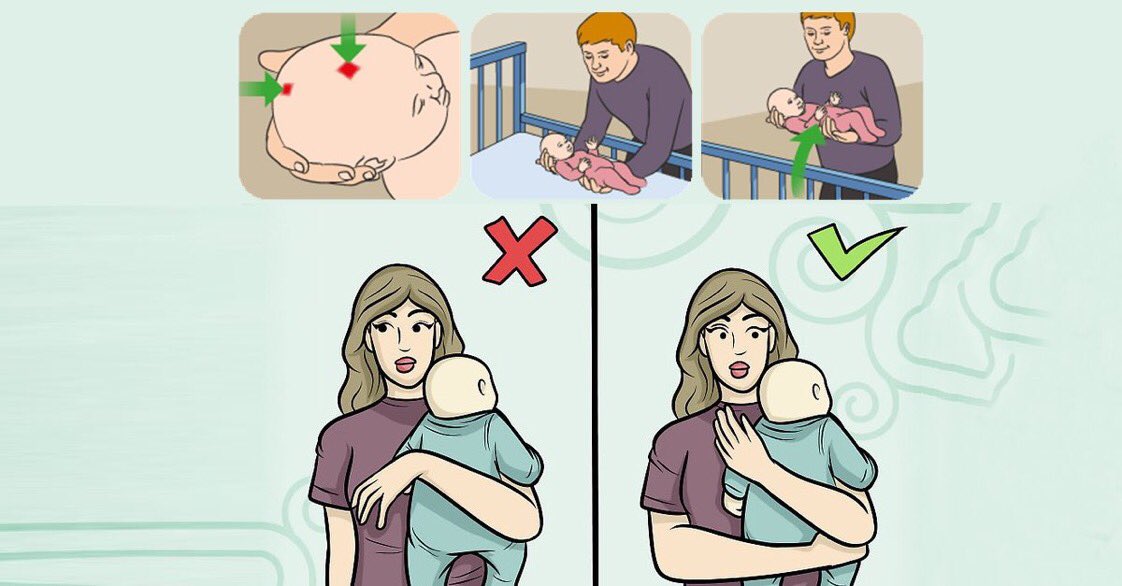

Если ребенок здоров, срыгивания сами по себе не являются опасными для здоровья, но если ребенок в момент срыгивания не находится в вертикальном положении, он может подавиться. Чтобы этого не произошло, соблюдайте следующие меры профилактики:

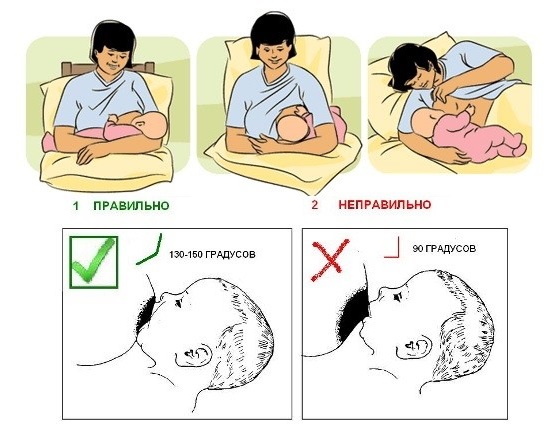

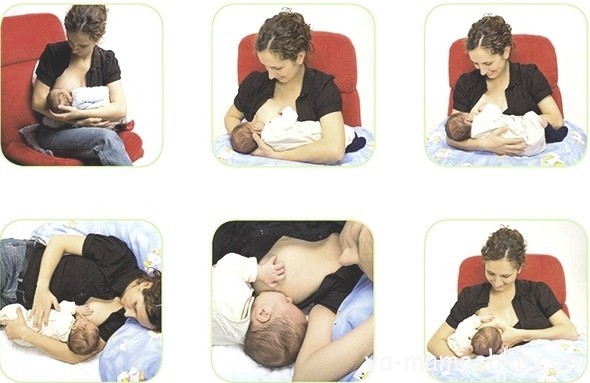

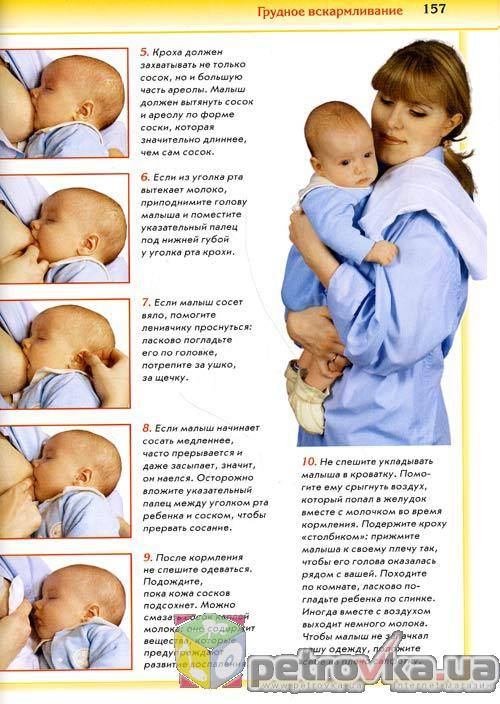

• При кормлении держите малыша под углом 45°С по отношению к груди или бутылочке. Дети на грудном вскармливании должны полностью захватывать сосок и околососковый кружок.

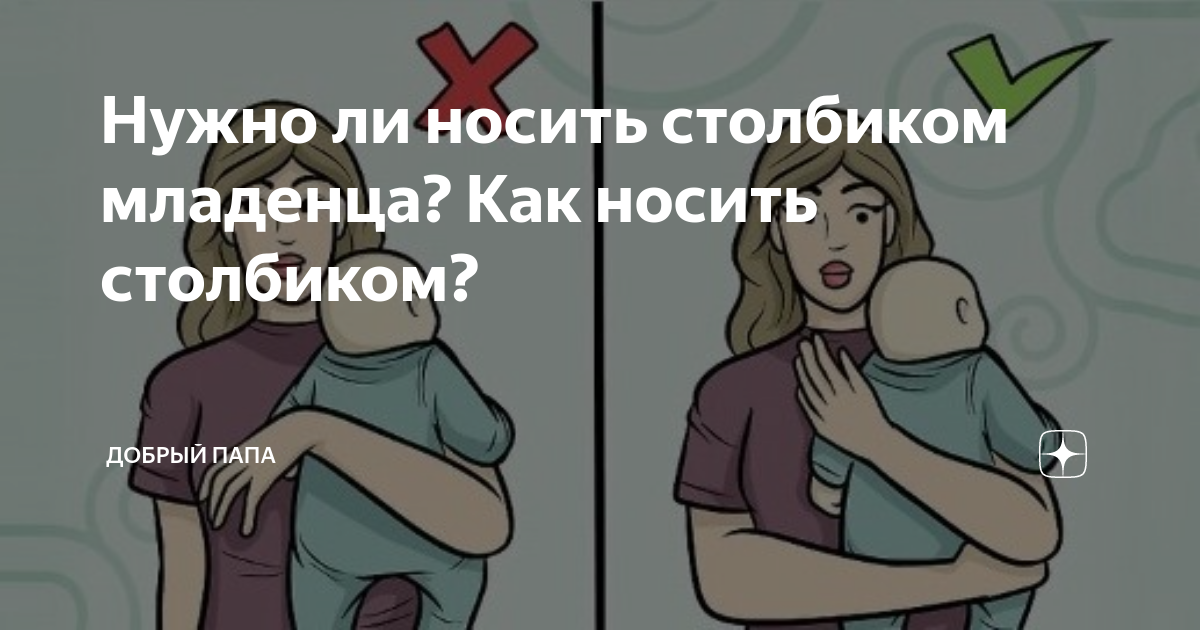

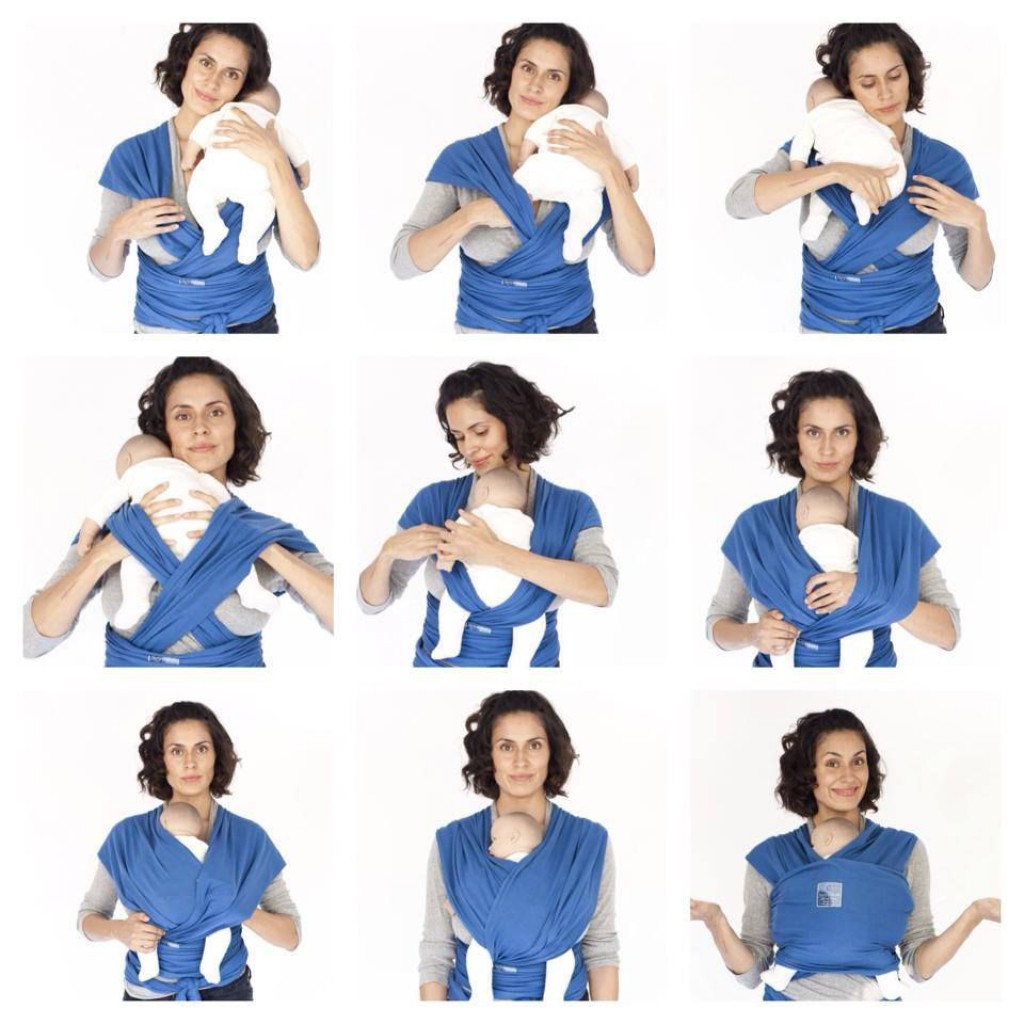

• Перед кормлением выкладывайте ребенка на живот, а после еды держите «столбиком» в течение десяти минут — чтобы вышел воздух, который он мог заглотить во время кормления.

• Откажитесь от тугого пеленания, не тормошите ребенка в первые полчаса после еды, не играйте с ним в активные игры.

• Не перекармливайте ребенка и не давайте ему еду или грудь в качестве утешения.

• При частых срыгиваниях проконсультируйтесь с врачом насчет подбора антирефлюксных смесей.

Подписывайтесь на «Газету.Ru» в Новостях, Дзен и Telegram.

Чтобы сообщить об ошибке, выделите текст и нажмите Ctrl+Enter

Новости

Дзен

Telegram

«Иногда кажется, что я вырастила не дочь, а дьявола»

Бухгалтер из Подмосковья – о сложных отношениях с дочерью-подростком

«За каждым толстым ребенком стоит такая же мама с тарелкой пончиков»

Фитнес-тренер из Москвы – о пищевых привычках

«Подруга выгнала меня со дня рождения, потому что я пришла с детьми»

Домохозяйка из Обнинска – о финале дружбы

«Мои родители грозятся лишить внучку наследства, если она поступит в иностранный вуз»

Менеджер из Москвы – об ультиматуме для абитуриентки

Сын-студент приводит девушку к нам домой, и меня это раздражает

Врач из Москвы – о девушке сына-студента, которая приходит в гости слишком часто

Срыгивание у новорожденных после кормления смесью

Срыгивание у новорожденных после кормления смесью

Рассадина Зинаида Владимировна Врач-педиатр, опыт работы — 14 лет

Не менее 80% малышей в возрасте до полугода срыгивают некоторый объем только что съеденной пищи. Происходит это по разным причинам, и чаще всего является вариантом нормы.

Но поскольку самое большое чаяние родителей в этот период — это набор веса у малыша, то срыгивание часто вызывает настоящую панику. Кажется, что ребенок недоедает.

Давайте разбираться: что является нормой, а в каких случаях нужно бежать к врачу.

Причины срыгивания

Сначала рассмотрим причины срыгивания, которое случается у большинства малышей и не должно вызывать беспокойства родителей:

-

Незрелость пищеварительной системы.

У взрослого человека между желудком и пищеводом расположен специальный мышечный клапан или сфинктер. Он называется Кардия. Этот клапан не дает пище забрасываться обратно в пищевод. У малышей до полугода он недостаточно развит. Поэтому любое сокращение стенок желудка вызывает срыгивание или обратный рефлюкс. Это абсолютная норма для всех детей. Чаще всего к возрасту 6 месяцев все проходит. В редких случаях оно продолжается до годовалого возраста.

У взрослого человека между желудком и пищеводом расположен специальный мышечный клапан или сфинктер. Он называется Кардия. Этот клапан не дает пище забрасываться обратно в пищевод. У малышей до полугода он недостаточно развит. Поэтому любое сокращение стенок желудка вызывает срыгивание или обратный рефлюкс. Это абсолютная норма для всех детей. Чаще всего к возрасту 6 месяцев все проходит. В редких случаях оно продолжается до годовалого возраста.

- Переедание. Малыши не всегда едят столько, сколько нужно, часто они едят столько, сколько влезет. А организм уже регулирует необходимое количество пищи, отрыгивая лишнее. Эта причина срыгивания характерна для детей-искусственников. Смесь через соску поступает легче, чем из груди. Малыш кушает быстрее, чем наступает чувство насыщения. Поэтому случается переедание.

- Заглатывание воздуха вместе с пищей. В этом случае воздух выходит обратно вместе с молоком, и малыш срыгивает.

-

Газики и колики.

Тоже могут являться причиной рефлюкса. Пузырьки воздуха давят на стенки кишечника и желудка и способствуют возврату пищи в пищевод.

Тоже могут являться причиной рефлюкса. Пузырьки воздуха давят на стенки кишечника и желудка и способствуют возврату пищи в пищевод.

- Повышенная нервная возбудимость. Когда малыш беспокоится, стенки желудка начинают сокращаться и случается возврат съеденного молока.

Тревожные симптомы, которые являются поводом к безотлагательному обращения к врачу чаще всего сопровождаются нарушениями в прибавке веса, так как съедаемое молоко не усваивается организмом:

- Частое срыгивание фонтаном. Может являться показателем лактазной недостаточности – проще говоря, неусваиваемости молока. Подробнее о лактазной недостаточности читайте в нашей статье. Срыгивание фонтаном может также происходить из-за неправильного развития пищеварительной системы ребенка.

-

Срыгивание молоком желтоватого или зеленоватого цвета. Может быть показателем инфекционного заболевания. Или происходить в результате заброса желчи в желудок.

Малыш скорее всего будет беспокойно себя вести, поскольку желчь раздражает стенки желудка.

Малыш скорее всего будет беспокойно себя вести, поскольку желчь раздражает стенки желудка.

Но как определить причину обратного рефлюкса? На самом деле это и не нужно! Есть лишь один индикатор, за которым важно следить — это набор веса. Если ваш ребенок нормально прибавляет в весе, и вы не наблюдаете тревожных симптомов, то нет причин для беспокойства. Срыгивания прекратятся сами собой по мере взросления ребенка.

Срыгивание после кормления смесью

Нельзя сказать, что срыгивание после кормления смесью более распространено, чем в случае с грудным молоком. Однако бывает такое, что смесь малышу не подошла из-за особенностей состава.

В любом случае, помним, что, если происходят обильные срыгивания фонтаном после смеси, значит есть показания обратиться к врачу. И это надо сделать незамедлительно.

Педиатр определит причину. И если она в смеси, то назначит другую или специальную антирефлюксную смесь.

Как уменьшить срыгивания

Полностью избавиться от естественного процесса возврата пищи не получится, но можно облегчить для малыша и родителей этот процесс.

- Носите ребенка вертикально «столбиком» после кормления. Так воздух, который он заглотнул во время кормления, быстрее выйдет.

- Следите, чтобы ребенок целиком захватывал окружность соска. Тогда воздух не будет проникать при сосании.

- Используйте антиколиковые соски при искусственном вскармливании. Они спроектированы таким образом, чтобы не давать воздуху попадать внутрь.

- После кормления не развлекайте малыша, дайте ему побыть в покое некоторое время.

- Попробуйте кормить чуть меньше по времени, чтобы не допускать переедания.

- Дайте ребенку перед сном соску, чтобы стимулировать пищеварительную активность еще некоторое время после приема пищи.

-

Обеспечьте малышу больше движения: зарядка, массаж, плавание, тактильный контакт, прогулки на свежем воздухе. Чтобы мышечная система активнее развивалась. Вместе с ней будут развиваться и все внутренние органы.

Не существует никакого лекарственного средства, которое бы уменьшило срыгивания. Потому что это не болезнь, это либо ее симптом, либо естественный процесс.

Единственное, что может повлиять на объем возвращаемой пищи – это использование антиколиковых препаратов, которые уменьшают газообразование в кишечнике. Их применение оправдано только в том случае, если малыша мучают газики. Обратите внимание на израильский препарат от коликов Simicol, который подходит для грудничков с рождения.

в помощь мамеЛучшая детская смесь – уловка маркетологов?

Олигосахариды для здоровья вашего малыша

Соевые смеси для детей с пищевой аллергией

Как докармливать смесью: накормить ребенка и сохранить лактацию.

Ротавирус у кормящей мамы и малыша: что делать?

Все статьиДистилляционные колонны – Наглядная энциклопедия химического машиностроительного оборудования

Дистилляция является одним из наиболее распространенных процессов разделения жидкости и пара в промышленности и может осуществляться в непрерывной или периодической системе.

Перегонные работы путем применения и отвода тепла для использования различий в относительной летучести. Под действием тепла компоненты с более низкой температурой кипения и более высокой летучестью испаряются, оставляя менее летучие компоненты в виде жидкостей. Смеси с высокой относительной летучестью легче разделить. Это затрудняет разделение близкокипящих и азеотропных сырьевых материалов, поэтому для разделения этих смесей необходимо использовать специальные методы дистилляции.

Дистилляция может использоваться для разделения бинарных или многокомпонентных смесей. Многие переменные, такие как давление в колонне, температура, размер и диаметр, определяются свойствами сырья и желаемых продуктов. Некоторые специализированные колонны выполняют другие функции, например реакционно-ректификационные колонны, которые объединяют реакцию и разделение продуктов в едином блоке.

Многие переменные, такие как давление в колонне, температура, размер и диаметр, определяются свойствами сырья и желаемых продуктов. Некоторые специализированные колонны выполняют другие функции, например реакционно-ректификационные колонны, которые объединяют реакцию и разделение продуктов в едином блоке.

(Copyright Scanning Technologies Inc., Батон-Руж, Луизиана)

Содержание- Обычная дистилляция

- Набивка

- Чашка

- Передовые методы дистилляции

- Вакуум

- Криогенный

- Реактивный 9 0013 Экстрактивный

- Перепад давления

- Гомогенный азеотропный

- Гетерогенный азеотропный

- Благодарности

- Ссылки

- Проявители

Обычная дистилляция

Набивные слои

Хотя колонны с насадкой чаще всего используются для абсорбции, они также используются для перегонки парожидкостных смесей. Набивка обеспечивает большую площадь контакта пара с жидкостью, что повышает эффективность колонки.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Общая информация

Исходная смесь содержит компоненты разной летучести и поступает в колонну примерно посередине. Жидкость течет вниз через насадку, а пар течет вверх через колонку.

Различия в концентрации вызывают переход менее летучих компонентов из паровой фазы в жидкую. Упаковка увеличивает время контакта, что повышает эффективность разделения. Выходящий пар содержит наиболее летучие компоненты, тогда как поток жидкого продукта содержит наименее летучие компоненты.

(Copyright Cannon Instrument Company,

State College, PA)

Конструкция оборудования

После поступления смеси в колонну, как показывают зеленые стрелки на анимации ниже, жидкость течет по колонне противотоком через насадку и контактирует с восходящий поток пара. Жидкость внизу, которая на анимации выделена желтым цветом, поступает в ребойлер. Из ребойлера выходят два потока; поток пара, который возвращается в колонну, и поток жидкого продукта. Поток паров проходит вверх через насадку, собирает наиболее летучие компоненты, выходит из колонны и поступает в конденсатор. После того, как пар конденсируется, поток поступает в барабан флегмы, где он разделяется на поток продукта верхнего погона, известный как дистиллят, и поток флегмы, который возвращается обратно в колонну.

Поток паров проходит вверх через насадку, собирает наиболее летучие компоненты, выходит из колонны и поступает в конденсатор. После того, как пар конденсируется, поток поступает в барабан флегмы, где он разделяется на поток продукта верхнего погона, известный как дистиллят, и поток флегмы, который возвращается обратно в колонну.

Сырье проходит через набивку для максимального контакта паров жидкости с поверхностью для эффективного разделения. Типы упаковки включают демпинговую или случайную упаковку и штабелированную упаковку. Насыпные насадки имеют произвольную или геометрическую форму и состоят из сыпучего инертного материала, такого как глина, фарфор, пластик, керамика, металл или графит. Отдельные насадки обычно имеют размер от 3 до 75 мм и имеют несколько пустот, которые обеспечивают большую площадь поверхности для контакта жидкости с паром. К преимуществам самосвальных насадок относятся высокая пропускная способность жидкости, способность выдерживать высокое давление и низкая стоимость. Несколько примеров металлических, пластиковых и керамических насадок показаны на рисунке ниже.

Отдельные насадки обычно имеют размер от 3 до 75 мм и имеют несколько пустот, которые обеспечивают большую площадь поверхности для контакта жидкости с паром. К преимуществам самосвальных насадок относятся высокая пропускная способность жидкости, способность выдерживать высокое давление и низкая стоимость. Несколько примеров металлических, пластиковых и керамических насадок показаны на рисунке ниже.

(Copyright Chemical Engineering, Access Intelligence, LLC)

Металлические набивки обладают высокой прочностью и хорошей смачиваемостью. Керамические насадки имеют более высокую смачиваемость, чем металлические, но они не такие прочные. Пластиковые набивки обладают достаточной прочностью, но имеют плохую смачиваемость при низких расходах жидкости. Поскольку они устойчивы к коррозии, керамические набивки используются только при повышенных температурах, когда пластиковая набивка может выйти из строя.

Многослойная насадка представляет собой структурированную сетку того же диаметра, что и колонна. Он обеспечивает длинные непрерывные каналы для потока жидкости и пара. Несмотря на то, что они более дорогие, чем набивки со сбросом, уложенные друг на друга набивки обеспечивают меньший перепад давления. Многослойная насадка предпочтительнее при низких скоростях потока жидкости и в условиях низкого давления. Обычно они изготавливаются из дерева, листового металла или тканой марли.

Он обеспечивает длинные непрерывные каналы для потока жидкости и пара. Несмотря на то, что они более дорогие, чем набивки со сбросом, уложенные друг на друга набивки обеспечивают меньший перепад давления. Многослойная насадка предпочтительнее при низких скоростях потока жидкости и в условиях низкого давления. Обычно они изготавливаются из дерева, листового металла или тканой марли.

(Авторское право Мичиганского университета химической инженерии, Анн-Арбор, Мичиган)

(Авторское право Sigma-Aldrich Co. LLC, Сент-Луис, Миссури)

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Примеры использования

Колонны с насадкой часто используются для извлечения растворителей. Дистилляционные колонны с насадочным слоем, изображенные ниже слева, используются в нефтехимической промышленности. На изображении ниже справа показана пилотная колонна с насадочным слоем.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Насадочные колонны, показанные ниже, используются на заводе по производству этаноламина.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Преимущества

- Самая экономичная ректификационная колонна, когда диаметр колонны меньше 0,6 м.

- Поскольку набивка может быть изготовлена из инертных материалов, насадки могут работать с коррозионно-активными материалами.

- Более низкий перепад давления, чем в тарельчатых колоннах, что предотвращает затопление колонны.

- Подходит для термочувствительных жидкостей.

- Подходит для работы при низком давлении.

Недостатки

- Уплотнение может разорваться во время установки или из-за теплового расширения.

- Нерентабельно при высоких расходах жидкости.

- Эффективность контакта снижается при слишком низком расходе жидкости.

Тарелка

Тарелочная или тарельчатая колонна является наиболее широко используемым типом дистилляционной колонны. Количество тарелок или ступеней в колонне зависит от желаемой чистоты и сложности разделения. Количество ступеней также определяет высоту колонны.

Количество ступеней также определяет высоту колонны.

(Авторское право Vendome Copper & Brass

Works, Inc., Луисвилл, Кентукки)

Общая информация

Сырье поступает в колонну с тарелками ближе к середине колонны. Различия в концентрации вызывают перенос менее летучих компонентов из потока пара в поток жидкости. Пар, выходящий из конденсатора, содержит наиболее летучие компоненты, в то время как наименее летучие компоненты выходят через ребойлер в потоке жидкости.

Конструкция оборудования

После того, как исходная смесь поступает в колонку, что показано зелеными стрелками на анимации ниже, жидкость течет вниз по колонке и через тарелки в поперечном или противоточном потоке. Ребойлер в нижней части разделяет поток на поток пара, который возвращается в колонну, и поток жидкого продукта; оба потока показаны желтыми стрелками. Поток пара течет вверх через тарелки и контактирует с нисходящим потоком жидкости, обеспечивая разделение. В верхней части колонны пар конденсируется в конденсаторе. Конденсированный поток, показанный синим цветом, разделяется на верхний поток продукта, известный как дистиллят, и поток флегмы, который возвращается в верхнюю часть колонны.

Конденсированный поток, показанный синим цветом, разделяется на верхний поток продукта, известный как дистиллят, и поток флегмы, который возвращается в верхнюю часть колонны.

Геометрия тарелок внутри колонны влияет на степень и тип контакта между потоками пара и жидкости. Типы лотков включают сито, клапан и колпачок. Ситчатые тарелки с отверстиями для прохождения паров используются в условиях высокой производительности, обеспечивая высокую эффективность при низких затратах. Несмотря на меньшую стоимость, клапанные тарелки, содержащие отверстия с открывающимися и закрывающимися клапанами, имеют тенденцию к загрязнению из-за скопления материала. Лотки с пузырьковыми крышками содержат крышки, которые позволяют парам входить и выходить через крошечные отверстия в жидкости. Колпачковые тарелки являются наиболее совершенными и дорогими из трех тарелок и очень эффективны в некоторых ситуациях с низким расходом жидкости. Лотки с пузырчатыми крышками сегодня используют стиль «чайной чашки». Критерий динамического диапазона, обозначающий снижение эффективности из-за низкой скорости пара на тарелке, важно учитывать при использовании дистилляционных колонн с интегрированным обогревом 9.0003

Колпачковые тарелки являются наиболее совершенными и дорогими из трех тарелок и очень эффективны в некоторых ситуациях с низким расходом жидкости. Лотки с пузырчатыми крышками сегодня используют стиль «чайной чашки». Критерий динамического диапазона, обозначающий снижение эффективности из-за низкой скорости пара на тарелке, важно учитывать при использовании дистилляционных колонн с интегрированным обогревом 9.0003

Сливные трубы направляют жидкость, вытекающую из одного лотка, в нижний лоток. Они показаны на краях лотков на картинке ниже слева, а их действие продемонстрировано на картинке ниже справа.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Примеры использования

Пластинчатые колонны часто используются для извлечения растворителей из технологических отходов. В системе слева вода используется для извлечения метанола из процесса сушки. Вода выходит в виде жидкого продукта, а летучие органические отходы переходят в паровую фазу. Справа показана колонна с 40 тарелками, используемая для минеральных масел. Пластинчатые колонны также можно использовать для очистки растворителей от опасных материалов, например, для удаления сероводорода из «кислой воды». Можно использовать множество различных температур на входе и содержания влаги в корме.

Пластинчатые колонны также можно использовать для очистки растворителей от опасных материалов, например, для удаления сероводорода из «кислой воды». Можно использовать множество различных температур на входе и содержания влаги в корме.

(Авторское право Odfjell, Норвегия)

Преимущества

- Самая экономичная дистилляционная колонна для диаметров более 0,6 м.

- Контакт жидкость/пар в поперечном потоке тарельчатых колонн более эффективен, чем противоточный в насадочных колоннах.

- Охлаждающие змеевики могут быть легко добавлены к тарельчатой колонне (криогенные применения).

- Может работать с высокими расходами жидкости с минимальными затратами.

Недостатки

- Более высокие перепады давления, чем в набивных колонках, что может привести к затоплению колонки.

- Вспенивание может происходить из-за взбалтывания жидкости парами, протекающими через нее.

Усовершенствованные методы дистилляции

Вакуум

Для испарения жидкости можно повысить ее температуру или уменьшить давление. Во время вакуумной перегонки давление внутри дистилляционной колонны поддерживается на уровне вакуума, чтобы снизить температуру, необходимую для испарения жидкости. Этот метод дистилляции применяется в ситуациях с чувствительными к нагреванию продуктами, жидкостями с низкой вязкостью и жидкостями, которые склонны к загрязнению или пенообразованию.

Во время вакуумной перегонки давление внутри дистилляционной колонны поддерживается на уровне вакуума, чтобы снизить температуру, необходимую для испарения жидкости. Этот метод дистилляции применяется в ситуациях с чувствительными к нагреванию продуктами, жидкостями с низкой вязкостью и жидкостями, которые склонны к загрязнению или пенообразованию.

(Copyright B/R Instrument Corp., Easton, MD)

Общая информация

При вакуумной перегонке в дистилляционную систему добавляются вакуумные насосы для снижения давления в колонне ниже атмосферного давления. Кроме того, регуляторы вакуума, такие как показанный ниже, используются для обеспечения того, чтобы давление внутри колонны поддерживалось на уровне вакуума. Тщательный контроль давления важен, потому что разделение зависит от различий в относительной летучести при данной температуре и давлении. Изменения относительной летучести могут отрицательно сказаться на разделении.

(Copyright B/R Instrument Corp., Easton, MD)

Конструкция оборудования

Вакуумная дистилляционная установка, показанная ниже, состоит из дистилляционной колонны, конденсационного дистиллята и ребойлера. Вакуумные насосы и регуляторы вакуума добавляются к дистилляционным колоннам для поддержания в колонне вакуума. Многие виды можно перегонять при гораздо более экономичных температурах с использованием этих вакуумных дистилляционных колонн.

Вакуумные насосы и регуляторы вакуума добавляются к дистилляционным колоннам для поддержания в колонне вакуума. Многие виды можно перегонять при гораздо более экономичных температурах с использованием этих вакуумных дистилляционных колонн.

(Авторское право B/R Instrument Corp., Истон, Мэриленд)

Примеры использования

Нефтеперерабатывающие заводы часто используют вакуумную перегонку. Обычные методы дистилляции отделяют более легкие углеводороды и примеси от более тяжелых углеводородов. Этот нижний продукт далее перегоняют при вакуумной перегонке. Это позволяет отделять углеводороды с высокой температурой кипения, такие как смазочные материалы и парафины, при экономичных температурах. Вакуумная дистилляция также используется для разделения чувствительных органических химикатов и извлечения органических растворителей.

Преимущества

- Колонки могут работать при более низких температурах.

- Более экономичное разделение высококипящих компонентов при вакуумной перегонке.

- Избегайте ухудшения свойств некоторых видов при высоких температурах.

Недостатки

- Высокие энергозатраты вакуумных насосов.

- Потери давления и энергии из-за любых утечек или трещин.

- Для эффективности процесса необходимы колонки большого диаметра.

Криогенный

При криогенной перегонке обычные методы перегонки применяются к газам, которые криогенно охлаждены до жидкого состояния. Система должна работать при температурах ниже -150°C.

Общая информация

Во время криогенной перегонки теплообменники и охлаждающие змеевики снижают температуру внутри дистилляционной колонны. Полученная система называется холодным ящиком. Криогенные газы подаются в холодильную камеру и перегоняются при очень низких температурах. Криогенная дистилляционная колонна может быть как с насадкой, так и с тарельчатой конструкцией; пластинчатая конструкция обычно предпочтительнее, поскольку набивочный материал менее эффективен при более низких температурах.

Конструкция оборудования

В типичном холодильном шкафу устройство для удаления азота криогенно отгоняет азот из подаваемого газа с использованием двух тарелок или насадочных дистилляционных колонн. Азот можно сбрасывать в атмосферу или хранить в криогенных резервуарах для хранения. Теплообменники поддерживают газы при достаточно низкой температуре, чтобы их можно было разделить. Трубы системы часто нуждаются в специально разработанных криогенных клапанах и криогенных фитингах.

Примеры использования

Разделение воздуха является одним из основных применений криогенной дистилляции. Помещения будут содержать холодильную камеру, а также резервуары для хранения дистиллированной продукции. Наружный воздух закачивается и криогенно сжижается. Затем этот жидкий воздух направляется в холодильную камеру, где он разделяется на компоненты.

Преимущества

- Самый экономичный способ производства больших объемов кислорода высокой чистоты.

- Может производить как газообразные, так и жидкие продукты.

- Жидкие формы криогенных газов легче и дешевле транспортировать.

Недостатки

- Уплотнение не столь эффективно при низких температурах.

- Высокие затраты энергии на криогенное охлаждение газов.

- Требуется специальное криогенное оборудование, такое как клапаны и насосы.

Реактивный

Реакционная или каталитическая дистилляция объединяет реакцию и дистилляцию в одной колонне.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Общая информация

Реактивная дистилляционная колонна может заменить отдельный реактор и систему дистилляционных колонн. Реакционно-ректификационные колонны имеют реакционную зону, облицованную блоками катализатора, как показано на схеме. Эти тюки содержат гранулы каталитической смолы, чтобы обеспечить как можно большую площадь поверхности для реагентов.

В этой зоне реагируют два исходных потока. Затем жидкость покидает нижнюю часть реакционной зоны, а пар выходит из верхней. В зависимости от реакции желаемый продукт может оказаться в потоке паров или в кубовом остатке. Непрореагировавшее сырье может быть возвращено обратно в реакционную зону дистилляционной колонны.

В зависимости от реакции желаемый продукт может оказаться в потоке паров или в кубовом остатке. Непрореагировавшее сырье может быть возвращено обратно в реакционную зону дистилляционной колонны.

Дизайн оборудования

На этой анимации показана типичная реактивная дистилляционная колонна. Реагенты, представленные входящим синим и желтым потоками, попадают в реакционную зону. Происходит реакция, и получается желаемый продукт, показанный выходящим красным потоком. Работа колонны требует разделения реагентов и продуктов. Реагенты более летучи, чем продукты в этом примере, и поэтому поднимаются вверх к потоку дистиллята, что показано движением зеленых стрелок. Конденсированные реагенты, также обозначенные синим и желтым цветом, возвращаются в реакционную зону. Продукты менее летучи, они падают вниз и выходят из нижнего потока в виде жидкости.

Примеры использования

Многие нефтеперерабатывающие заводы производят метил-трет-бутиловый эфир (МТБЭ). МТБЭ можно производить в реакционно-ректификационной колонне из этанола и изобутилена. Непрореагировавшие материалы переносятся вверх в виде потока дистиллята, тогда как менее летучий продукт МТБЭ удаляется в виде кубового остатка.

МТБЭ можно производить в реакционно-ректификационной колонне из этанола и изобутилена. Непрореагировавшие материалы переносятся вверх в виде потока дистиллята, тогда как менее летучий продукт МТБЭ удаляется в виде кубового остатка.

Преимущества

- Подавление побочных реакций или образования побочных продуктов.

- Более высокая селективность по продукту.

- Если реакция экзотермическая, выделяющееся тепло можно использовать для ребойлера.

Недостатки

- Насадки/катализаторы для реакции могут быть дорогими.

- Температура, необходимая для максимальной скорости реакции, обычно не является температурой, необходимой для дистилляции.

- Возможно высокое падение давления в зоне реакции.

- Сложная конструкция из-за интеграции реакции и дистилляции.

Экстрактивный

Общая информация/Конструкция оборудования

Экстрактивная дистилляция включает дополнительные вещества, которые действуют как растворитель для изменения относительной летучести одного из компонентов смеси. На анимации ниже показан типичный двухколоночный дизайн. Первая колонка известна как экстрактивная единица. В дополнение к потоку сырья с двумя компонентами, показанному ниже зеленым цветом, в экстрактор поступает также поток растворителя, пример которого показан ниже красным цветом. Компонент исходного потока, который в конечном итоге извлекается, связывается с растворителем и остается в нижнем потоке экстрактивной установки, как показывает пурпурный поток. Другой компонент испаряется и выходит в дистилляте, как показывает желтый поток. Во второй колонне, известной как отпарная колонна, целевой продукт, показанный синим цветом, отделяется, а регенерированный растворитель, показанный красным, возвращается в экстрактор для повторения цикла.

На анимации ниже показан типичный двухколоночный дизайн. Первая колонка известна как экстрактивная единица. В дополнение к потоку сырья с двумя компонентами, показанному ниже зеленым цветом, в экстрактор поступает также поток растворителя, пример которого показан ниже красным цветом. Компонент исходного потока, который в конечном итоге извлекается, связывается с растворителем и остается в нижнем потоке экстрактивной установки, как показывает пурпурный поток. Другой компонент испаряется и выходит в дистилляте, как показывает желтый поток. Во второй колонне, известной как отпарная колонна, целевой продукт, показанный синим цветом, отделяется, а регенерированный растворитель, показанный красным, возвращается в экстрактор для повторения цикла.

Примеры использования

Экстрактная дистилляция используется в основном для разделения смесей близкокипящих веществ или тех, которые образуют азеотропы. Экстрактивная дистилляция не так широко используется в промышленности, как обычная дистилляция, потому что моделирование и конструкция колонны сложны. Например, установки экстрактивной дистилляции используются в процессах производства целлюлозы. В экстрактивном блоке органический растворитель отделяет целлюлозу от лигнина. Затем растворитель отделяют, очищают и возвращают во вторую колонну. Установка экстрактивной дистилляции, показанная на рисунке ниже, может использоваться для регенерации растворителей, извлечения ароматических соединений и очистки органических кислот.

Экстрактивная дистилляция не так широко используется в промышленности, как обычная дистилляция, потому что моделирование и конструкция колонны сложны. Например, установки экстрактивной дистилляции используются в процессах производства целлюлозы. В экстрактивном блоке органический растворитель отделяет целлюлозу от лигнина. Затем растворитель отделяют, очищают и возвращают во вторую колонну. Установка экстрактивной дистилляции, показанная на рисунке ниже, может использоваться для регенерации растворителей, извлечения ароматических соединений и очистки органических кислот.

(Авторское право Sulzer Chemtech Ltd.,

Швейцария)

Преимущества

- Может использоваться для смесей с близкокипящими компонентами, которые невозможно перегнать с помощью простых методов перегонки.

Недостатки

- Требуется большое количество растворителя по сравнению с сырьем.

- Высокие затраты энергии на повторный кипячение и конденсацию всего избытка растворителя.

Качание давления

Общая информация/Конструкция оборудования

Перегонка при переменном давлении представляет собой многоколонный процесс, в котором используется влияние давления на состав многих азеотропов. На анимации ниже показан один из примеров различных возможных конструкций систем дистилляции с переменным давлением. Сырьевой поток и рециркулирующий поток из второй колонны подают в первую колонну. Первая колонна работает при удельном давлении, которое отделяет первый компонент, показанный синим цветом, в виде дистиллята из нижнего потока азеотропной смеси, показанного зеленым цветом. Азеотропный нижний поток подают во вторую колонну, работающую при другом давлении. При этом давлении исходный азеотроп «разрушается» и может происходить разделение, в результате чего получается второй компонент, показанный желтым цветом, в виде дистиллята и азеотропный нижний поток другого состава, показанный цветом морской волны. Этот нижний продукт рециркулируется обратно в первую колонну.

Примеры использования

Перегонка при переменном давлении может использоваться для разрушения смеси этанол-вода, которая образует азеотроп. Колонны, изображенные ниже слева, используются для перегонки этанола с крепостью 190 в этанол с крепостью 199, поэтому его можно использовать в качестве присадки к топливу, повышающей октановое число в бензине. Процесс состоит из трех или более колонн, работающих при разных давлениях. Перегонка при переменном давлении используется на установке, изображенной ниже справа, для извлечения водорода из сырья метана или метанола.

(Авторское право Vendome Copper & Brass Works, Луисвилл, Кентукки)

(Авторское право Air Science, Inc. , Монреаль, Квебек)

, Монреаль, Квебек)

Преимущества

- Может разделять азеотропы, которые невозможно разделить простой перегонкой.

- Некоторые азеотропы исчезают при различном давлении, что облегчает их разделение.

Недостатки

- Высокие энергетические и капитальные затраты.

- Иногда необходимы большие столбцы.

- Большой расход рециркуляции.

Гомогенная азеотропная

Общая информация/Конструкция оборудования

Система гомогенной азеотропной дистилляции используется для разделения азеотропного сырья. Эта анимация показывает, как работает типичная система. Азеотроп бинарного сырья, представленный розовым компонентом в рециркулирующем потоке, показан входом в первую колонку зеленым. Азеотроп образует другой азеотроп с одним из компонентов сырья и перемещается во вторую колонну, о чем свидетельствует фиолетовый поток, выходящий из верхней части первой колонны. Другой сырьевой компонент отделяется от азеотропа в первой колонне и выходит через нижнюю часть колонны, как показывает желтый поток.

Во второй колонне давление устанавливается для разрушения азеотропа азеотропа, поступающего с азеотропом, в результате чего получается второй компонент, показанный синим цветом, и третий азеотроп, содержащий азеотроп, как показано розовым рециркулирующим потоком. Гомогенная азеотропная перегонка обычно не используется из-за ее сложности.

Преимущества

- Может разделять азеотропные и близкокипящие системы, которые нельзя разделить простой перегонкой.

Недостатки

- Моделирование и проектирование колонн очень сложно.

- Создает два азеотропа для разделения азеотропа

Гетерогенная азеотропная

Общая информация/Конструкция оборудования

Гетерогенная азеотропная дистилляция включает разделение жидкость-жидкость в разделение азеотропного сырья, как показано на анимации. Поток азеотропного сырья поступает в первую колонну и разделяется на два потока: кубовый остаток содержит первый компонент, как показано синим потоком, а второй азеотропный поток выходит через верхнюю часть колонны в виде дистиллята. Дистиллят конденсируется и направляется в декантатор, где он разделяется на две жидкости: одна богата компонентом номер один и возвращается в первую колонну, как показывает синий рециркулирующий поток. Вторую жидкость, богатую вторым компонентом, направляют во вторую колонну. Вторая колонна работает при другом давлении, чем первая колонна, и используется для разделения потока на два чистых компонента, обозначенных желтым кубовым потоком, и третий азеотропный дистиллят. Этот дистиллят также конденсируется и направляется в декантер. Кроме того, для улучшения разделения часто добавляют анестезирующий агент.

Поток азеотропного сырья поступает в первую колонну и разделяется на два потока: кубовый остаток содержит первый компонент, как показано синим потоком, а второй азеотропный поток выходит через верхнюю часть колонны в виде дистиллята. Дистиллят конденсируется и направляется в декантатор, где он разделяется на две жидкости: одна богата компонентом номер один и возвращается в первую колонну, как показывает синий рециркулирующий поток. Вторую жидкость, богатую вторым компонентом, направляют во вторую колонну. Вторая колонна работает при другом давлении, чем первая колонна, и используется для разделения потока на два чистых компонента, обозначенных желтым кубовым потоком, и третий азеотропный дистиллят. Этот дистиллят также конденсируется и направляется в декантер. Кроме того, для улучшения разделения часто добавляют анестезирующий агент.

Примеры использования

Гетерогенная азеотропная перегонка используется в химической промышленности для разделения близкокипящих или азеотропных систем. Этот тип перегонки можно использовать в качестве альтернативы экстрактивной перегонке, перегонке при переменном давлении или гомогенной азеотропной перегонке. Эти колонки можно использовать для разделения водно-этанольных смесей.

Этот тип перегонки можно использовать в качестве альтернативы экстрактивной перегонке, перегонке при переменном давлении или гомогенной азеотропной перегонке. Эти колонки можно использовать для разделения водно-этанольных смесей.

Преимущества

- Может разделять азеотропные и низкокипящие системы, которые нельзя разделить простой перегонкой.

- Возможны самоувлекающиеся системы.

Недостатки

- Сложность моделирования и проектирования колонн.

- Большая скорость переработки.

Благодарности

- Air Science, Inc., Монреаль, Квебек

- B/R Instrument Corp., Истон, Мэриленд

- Cannon Instrument Company, Государственный колледж, Пенсильвания

- Химическая инженерия, Access Intelligence, LLC

- Одфьель, Норвегия

- Компрессор Куинси, Куинси, Иллинойс

- Scanning Technologies Inc., Батон-Руж, Луизиана

- Sigma-Aldrich Co. LLC, Сент-Луис, Миссури

- Sulzer Chemtech Ltd.

, Швейцария

, Швейцария - Мичиганский университет, инженер-химик. Департамент, Анн-Арбор, MI

- Vendome Copper and Brass Works, Inc., Луисвилл, Кентукки,

Ссылки

- Браво, Хосе Л. и Джеймс К. Фэйр. «Дистилляционные колонны». Прогресс химического машиностроения, январь 1990 г .: 19–29.

- Cornelissen, R.L. «Энергетический анализ криогенного разделения воздуха». Преобразование и управление энергией Ноябрь-декабрь 1998: 1821-1826.

- Дартон, Р. К. «Технология дистилляции и абсорбции: текущий рынок и новые разработки». Исследования и проектирование в области химической инженерии, сентябрь 1992 г .: 435–438.

- Эклз, Эндрю Дж. «Сложно обрабатывать? Пропылесосьте!» Химическое машиностроение, сентябрь 1997 г .: 94–100. Ярмарка

- , Джеймс Р. «Аспекты проектирования реактивной дистилляции». Химическое машиностроение, октябрь 1998 г .: 158–162.

- Геанкоплис, Кристи Дж. Транспортные процессы и операции. Энглвуд Клиффс, Нью-Джерси: Прентис-Холл, 19 лет.

93.

93. - Хамфри, Джимми Л. «Процессы разделения: решающая роль». Химический технологический процесс, октябрь 1995 г. .

- Дженкинс, Джон и Кен Портер. «Дистиллация сейчас». Инженер-химик, ноябрь 1985 г.: 26–30.

- Дженсен, Б.А. «Улучшить управление криогенными газовыми установками». Переработка углеводородов, май 1991 г.: 109-111.

- Краткая энциклопедия химической технологии Кирка-Отмера, 4-е изд. Нью-Йорк: John Wiley & Sons, Inc., 1999: 631–636.

- Кистер, Генри З., Роад, Расти и Хойт, Кимберли А. «Улучшение производительности вакуумной колонны». Прогресс химического машиностроения 19 сентября96: 36-44.

- Кунеш, Джон Г. и др. «Дистилляция: все еще возвышается над другими вариантами». Прогресс химического машиностроения, октябрь 1995 г .: 43–52.

- Лайкинс, Роберт П., «Двухфазный параллельный поток в уплотненных слоях». Дисс. Университет штата Мичиган. 1959.

- Lee, C. «Унос и скорость загрузки в колоннах с вакуумными тарелками».

Теоретические основы химической технологии, январь 1990 г.: 202-209.

Теоретические основы химической технологии, январь 1990 г.: 202-209. - Локетт, М. Дж. Основы перегонного лотка. Нью-Йорк: Издательство Кембриджского университета, 19.86.

- Мейерс, Роберт А., изд. 2-е изд. Энциклопедия физических наук и технологий. Том 4. Орландо, Флорида: Academic Press, 1987. .

- Перри, Роберт Х. и Дон В., Грин. Справочник инженера-химика Перри. 7-е изд. Нью-Йорк: McGraw-Hill, 1997: 13–1 – 13–108.

- Понтинг, Джереми, Генри З. Кистер и Ричард Б. Нильсон. «Устранение неполадок и решение проблемы отпарной колонны с кислой водой». Химическое машиностроение, ноябрь 2013 г.: 28–32.

- Рок, Керри, Гилдерт, Гэри Р., Макгирк, Тим «Каталитическая дистилляция расширяет свои возможности». Химическая инженерия 19 июля97: 78-84.

- Шелли, Сюзанна. «Ветер перемен. Из воздуха». Химическое машиностроение, июнь 1991 г .: 36–42.

- Саммерс, Д. (2018, февраль). Поднос для пара с пузырьковыми крышками. Основы химической инженерии для CPI Professional, 38-41.

- Торжевски, Кейт. «Факты на ваших отпечатках пальцев: случайная упаковка башни» Chemical Engineering, апрель 2008 г.: 33.

- Валас, Стэнли М. Химическое технологическое оборудование. Баттерворт-Хайненманн, 1990. 371–458.

- Уилсон, Ян Д., Э. Р. Адлард, Майкл Кук и К. Ф. Пул. «Дистилляция». Энциклопедия науки о разделении. Том. 3. Сан-Диего: Академик, 2000. 990-1168.

Разработчики

- Суджата Наик

- Бетси Шорнак

- Крис Сэдик

- Стив Весорик

- Мэтью Робертсон

- Эбигейл Налбандян

- Стив Коттон

- Натан Хоффман

- Остин Поттер

Оптимальное расположение подающей тарелки в колонне фракционирования ШФЛУ

Фракционер представляет собой колонну, оснащенную тарелками или насадочными материалами для разделения смеси компонентов на два или более продуктов, по крайней мере один из которых будет иметь контролируемый состав или давление паров. В системах с сырой нефтью или конденсатом такой фракционатор часто называют стабилизатором, и он является альтернативой ступенчатому разделению. Ректификатор представляет собой колонну постоянного давления, в которой используется тепло, абсорбция и отпарка для разделения компонентов на основе разницы их температур кипения [1].

В системах с сырой нефтью или конденсатом такой фракционатор часто называют стабилизатором, и он является альтернативой ступенчатому разделению. Ректификатор представляет собой колонну постоянного давления, в которой используется тепло, абсорбция и отпарка для разделения компонентов на основе разницы их температур кипения [1].

Фракционирующие или дистилляционные колонны названы в зависимости от продуктов, которые они производят в верхнем погоне, например, деэтанизатор будет производить поток дистиллята, который в основном содержит этан и более легкие компоненты, такие как метан и азот, с кубовым продуктом из пропана и более тяжелых компонентов ( С 3+ ). Точно так же депропанизатор будет производить поток дистиллята, который в основном состоит из пропана, а нижний поток — из бутана и более тяжелых компонентов (C 4+ ). В главе 16 книги «Подготовка и обработка газа» представлен прекрасный обзор основ фракционирования и абсорбции [1].

Предсказать оптимальное расположение подающего лотка на этапе проектирования непросто, особенно если используется упрощенный расчет. Практически все методы упрощенного расчета для определения положения загрузочного лотка основаны на предположении об общем рефлюксе [1].

Практически все методы упрощенного расчета для определения положения загрузочного лотка основаны на предположении об общем рефлюксе [1].

Этот совет месяца (TOTM) продемонстрирует, как определить оптимальное расположение подающей тарелки в колонне фракционирования или дистилляции ШФЛУ с помощью упрощенного метода и строгого метода с использованием симулятора процесса. В качестве примера мы рассмотрим определение размеров деэтанизатора путем составления материального и энергетического балансов, упрощенных расчетов дистилляционной колонны и тщательных расчетов по тарелкам. Наконец, TOTM определит оптимальное расположение подающего лотка быстрым и точным методом.

Пример использования деэтанизатора:

Рассмотрим колонну деэтанизатора с составом сырья, скоростью потока, температурой и давлением, представленными в таблице 1. Размер колонны деэтанизатора желательно определить следующим образом:

A. Извлечение 90 моль процент пропана сырья в кубовом продукте и

B. Мольное отношение этана к пропану, равное 2 % в кубовом продукте

Мольное отношение этана к пропану, равное 2 % в кубовом продукте

Для понимания концепции TOTM выполнит определение размеров в три этапа:

1. Материальный и энергетический балансы

2. Укороченный метод дистилляционной колонны

3. Строгие расчеты каждой тарелки дистилляционной колонны

Все вышеперечисленные шаги могут быть выполнены с помощью доступных инструментов/операций в процессе симулятор. В этом TOTM все расчеты выполняются с использованием UniSim Design [2] с опцией уравнения состояния Пенга-Робинсона [3]. На рисунке 1 представлена блок-схема процесса (операции/инструменты) для вышеуказанных шагов [2].

Таблица 1 . Состав и состояние корма

Рисунок 1 . Схема технологического процесса [2]

Материальный и энергетический балансы:

Давайте выберем этан в качестве легкого ключевого (LK) компонента и пропан в качестве тяжелого ключевого (HK) компонента, потому что указаны требования к их разделению. Предположим, что все компоненты, которые легче компонента LK, идут вверх, а все компоненты, которые тяжелее компонента HK, идут вниз.

Предположим, что все компоненты, которые легче компонента LK, идут вверх, а все компоненты, которые тяжелее компонента HK, идут вниз.

Давление конденсатора колонны обычно устанавливается в зависимости от температуры охлаждающей среды. Типичный диапазон рабочего давления для деэтанизатора составляет 375–450 фунтов на квадратный дюйм (2586–3103 кПа) [1]. Поскольку давление подачи составляет 435 фунтов на квадратный дюйм (3000 кПа), предположим, что давление в верхней части колонны составляет 403 фунтов на квадратный дюйм (2779 кПа), а давление в нижней части составляет 410 фунтов на квадратный дюйм (2828 кПа).

Мы можем использовать инструмент «Разделитель компонентов» в симуляторе процесса для выполнения начальных материальных и энергетических балансов. Разделитель компонентов показан в нижней части рисунка 1. Разделитель для пропана (HK) указан (90 мольных % идет вниз, а оставшиеся 10 мольных % вверх). Расщепление этана неизвестно, но его можно определить путем проб и ошибок вручную или с помощью инструмента «настройки» или «решателя» симулятора процесса, который существенно изменяет разлитый этан, так что молярное отношение этана к пропану в кубовом продукте становится равным 2. %. Расчетное разделение этана, равное 97 мол. %, находится наверху.

%. Расчетное разделение этана, равное 97 мол. %, находится наверху.

Расчетные мольные доли компонентов ЛК и ГК в верхней и нижней частях и заданные значения в сырьевом потоке представлены в таблице 2. «Разделитель компонентов» также определяет оценки расходов верхней и нижней частей, составов, температуры и потребности в энергии.

Таблица 2 . Заданные (подача) и оценки составов ключевых компонентов Укороченная дистилляционная колонна в симуляторе технологического процесса может использоваться для определения минимального количества равновесных (теоретических) тарелок и минимального флегмового числа (скорость флегмы/коэффициент дистиллята), (L/D) 905:20 мин . Технологическая схема для метода короткой фракции дистилляционной колонны представлена в середине рисунка 1.

Расчетное минимальное количество тарелок с использованием корреляции Фенске [1,4] составляет 6,1, а минимальное количество флегмы с использованием корреляции Андервуда [ 1,5] составляет (Д/Д) мин = 0,618. Рабочее флегмовое число обычно находится в диапазоне 1,05-1,25-кратного (L/D) мин [1]. Предполагая, что рабочее число флегмы составляет 1,15 умножить (L/D) мин , тогда рабочее число флегмы составляет 0,711. Для данной рабочей флегмы программа определяет количество уравновешивающих тарелок с помощью корреляции Гиллиланда [1,6], оптимальную питающую тарелку с помощью корреляции Киркбрайда [1,7], составы компонентов в продуктах верхнего и кубового погонов, расходы верхнего и нижнего потоков , температуры и режимы работы конденсатора и ребойлера. В таблице 3 представлены сводные результаты ускоренного анализа.

Рабочее флегмовое число обычно находится в диапазоне 1,05-1,25-кратного (L/D) мин [1]. Предполагая, что рабочее число флегмы составляет 1,15 умножить (L/D) мин , тогда рабочее число флегмы составляет 0,711. Для данной рабочей флегмы программа определяет количество уравновешивающих тарелок с помощью корреляции Гиллиланда [1,6], оптимальную питающую тарелку с помощью корреляции Киркбрайда [1,7], составы компонентов в продуктах верхнего и кубового погонов, расходы верхнего и нижнего потоков , температуры и режимы работы конденсатора и ребойлера. В таблице 3 представлены сводные результаты ускоренного анализа.

Таблица 3 . Сводная информация о заданных и рассчитанных значениях по методу сокращения колонны

Предсказать оптимальное расположение подающего лотка на этапе проектирования непросто, особенно если используется расчет сокращения. Практически все укороченные методы расчета местоположения загрузочного лотка предполагают наличие полного обратного потока. Удобная эмпирическая корреляция Киркбрайда [1,7] представлена в уравнении 1.0003

Удобная эмпирическая корреляция Киркбрайда [1,7] представлена в уравнении 1.0003

Где: N = количество уравновешивающих тарелок над загрузочной тарелкой

M = количество уравновешивающих тарелок под загрузочной тарелкой

B = количество кубового остатка, моли

D = количество дистиллята, моли s

x HKF = состав тяжелых ключ в ленте

x LKF = состав светлого ключа в ленте

x LKB = состав светлого ключа в низах

x HKD = состав тяжелого ключа в дистиллят

S = количество уравновешивающих тарелок в колонне

Подстановка соответствующих значений параметров из таблиц 2 и 3 в уравнения 1 и 2 приводит к значениям N и M.

Так как N + M = 16,9, N = 5,42 и M = 11,48, расчетное оптимальное расположение подающих тарелок хорошо совпадает со значением, указанным в таблице 3. Потребуется приблизительно 5,42 уравновешивающих тарелок над загрузочным лотком и 11,48 уравновешивающих тарелок (включая ребойлер) под ним.

Фактическое количество тарелок в колонне можно оценить, разделив равновесное количество тарелок на общую эффективность тарелок. Типичный общий КПД тарелки деэтанизатора составляет 50–70 % [1]. Предполагая, что общая эффективность тарелок составляет 60 %, фактическое количество тарелок будет 16,9/0,6 = 28, что находится в диапазоне фактического числа тарелок типичного деэтанизатора 25–35 [1].

Точные расчеты для каждой тарелки дистилляционной колонны:

Выполняя упрощенные расчеты, мы получили хорошие оценки различных переменных для этой деэтанизаторной колонны. Для указанных спецификаций по этану и пропану, 17 уравновешивающих тарелок (включая ребойлер) плюс конденсатор, верхнее и нижнее давление, расчетное расположение подающей тарелки и оценку рабочего коэффициента флегмы можно выполнить точное компьютерное моделирование. Обратите внимание, что количество уравновешивающих тарелок, оценка местоположения подающей тарелки и рабочая скорость флегмы были определены в предыдущих разделах.

Так как в упрощенном методе оценивается расположение подающих тарелок и другие переменные, мы будем использовать расчеты для каждой тарелки с помощью компьютерного моделирования, чтобы уточнить размеры деэтанизатора и найти лучшее оптимальное расположение подающих тарелок. Технологическая схема колонны деэтанизатора по тарелкам показана в верхней части рисунка 1.

Результаты точного моделирования по тарелкам для условий, представленных в этом примере, представлены в таблице 4 и на рисунке 2. Расположение тарелок моделируется, и оптимальным является место, обеспечивающее наименьшую нагрузку на конденсатор (режим ребойлера). Оптимальное расположение загрузочного лотка — лоток 3 сверху (N=3 и M=14, включая ребойлер).

Таблица 4 . Работа конденсатора и ребойлера в зависимости от расположения питающего лотка

Рисунок 2 . Работа конденсатора и ребойлера в зависимости от расположения подающей тарелки

Профили температуры колонны в зависимости от расположения подающей тарелки показаны на рис. 3. Оптимальное расположение подающей тарелки должно обеспечивать плавный температурный профиль. Неправильное расположение кормовой тарелки обычно проявляется резким скачком наклона температурного профиля. Несколько подающих форсунок и/или подогреватель сырья обычно используются для обеспечения гибкости при адаптации к изменяющимся условиям подачи.

3. Оптимальное расположение подающей тарелки должно обеспечивать плавный температурный профиль. Неправильное расположение кормовой тарелки обычно проявляется резким скачком наклона температурного профиля. Несколько подающих форсунок и/или подогреватель сырья обычно используются для обеспечения гибкости при адаптации к изменяющимся условиям подачи.

Рисунок 3 . профиль температуры колонки в зависимости от расположения питающей тарелки

Несколько ключевых параметров конструкции для расположения питающей тарелки 3 представлены в таблице 5.

Таблица 5 . Резюме ключевых параметров конструкции для расположения подающей тарелки 3

В качестве альтернативы можно построить профиль столбца молярного соотношения состава LK/HK с номером тарелки. Оптимальное место подачи определяется путем согласования молярного соотношения LK/HK в сырье с профилем колонки LK/HK. Этот метод приводит к минимизации нагрузки ребойлера и конденсатора дистилляционной колонны.

Резюме:

Этот TOTM продемонстрировал, как можно использовать симулятор процесса для определения размера деэтанизатора и определения оптимального расположения подающей тарелки за счет минимизации нагрузки ребойлера и конденсатора. Эта процедура в равной степени применима и к другим установкам фракционирования ШФЛУ.

Выбор правильного расположения подающего лотка важен для оптимизации работы фракционирующей установки. Размещение подающей тарелки слишком высоко в градирне может привести к чрезмерной нагрузке на конденсатор (коэффициент обратного потока) для соответствия спецификации продукта дистиллята. Слишком низкое расположение подачи может привести к избыточному нагреву ребойлера, что не позволит удовлетворить спецификации нижнего продукта.

Поскольку ускоренные методы обеспечивают приблизительную оценку расположения подающих лотков, следует использовать программу точного моделирования отдельных лотков для определения оптимального расположения подающих лотков путем сведения к минимуму нагрузки на конденсатор/ребойлер.

Несколько питающих форсунок и/или подогреватель сырья обычно используются для обеспечения гибкости при адаптации к изменяющимся условиям подачи.

Чтобы узнать больше о подобных случаях и о том, как свести к минимуму эксплуатационные проблемы, мы предлагаем посетить наш G4 ( Подготовка и переработка газа ) , G5 (Практическое применение компьютерного моделирования в переработке газа) , и G6 (Очистка газа и извлечение серы).

PetroSkills предлагает консультационные услуги по этому вопросу и многим другим. Для получения дополнительной информации об этих услугах посетите наш веб-сайт http://petroskills.com/consulting или напишите нам по адресу consulting@PetroSkills.com.

Автор: Д-р Махмуд Мошфегян

Подпишитесь, чтобы получать советы месяца по электронной почте!

Ссылки

- Киркбрайд, К.

У взрослого человека между желудком и пищеводом расположен специальный мышечный клапан или сфинктер. Он называется Кардия. Этот клапан не дает пище забрасываться обратно в пищевод. У малышей до полугода он недостаточно развит. Поэтому любое сокращение стенок желудка вызывает срыгивание или обратный рефлюкс. Это абсолютная норма для всех детей. Чаще всего к возрасту 6 месяцев все проходит. В редких случаях оно продолжается до годовалого возраста.

У взрослого человека между желудком и пищеводом расположен специальный мышечный клапан или сфинктер. Он называется Кардия. Этот клапан не дает пище забрасываться обратно в пищевод. У малышей до полугода он недостаточно развит. Поэтому любое сокращение стенок желудка вызывает срыгивание или обратный рефлюкс. Это абсолютная норма для всех детей. Чаще всего к возрасту 6 месяцев все проходит. В редких случаях оно продолжается до годовалого возраста.

Тоже могут являться причиной рефлюкса. Пузырьки воздуха давят на стенки кишечника и желудка и способствуют возврату пищи в пищевод.

Тоже могут являться причиной рефлюкса. Пузырьки воздуха давят на стенки кишечника и желудка и способствуют возврату пищи в пищевод.

Малыш скорее всего будет беспокойно себя вести, поскольку желчь раздражает стенки желудка.

Малыш скорее всего будет беспокойно себя вести, поскольку желчь раздражает стенки желудка.

, Швейцария

, Швейцария 93.

93. Теоретические основы химической технологии, январь 1990 г.: 202-209.

Теоретические основы химической технологии, январь 1990 г.: 202-209.