оригинальный сувенир и кропотливая работа творца

Как попадает модель парусника в бутылку? Одна из версий – мастера аккуратно отпиливают донышко, а потом, поместив игрушку внутрь, приклеивают его обратно. На самом деле все гораздо интереснее.

Теги:Нетленка

Открытия

Корабли

Москва

Элементы

«Этому искусству лет пятьсот, — говорит Лев Алешин, самый именитый судомоделист России и судья международной категории, — и зародилось оно в эпоху великих географических открытий. Парусник порой попадал в штиль на недели, и чтобы как-то бороться со скукой моряки делали модели, замысловато размещая их в пустых бутылках, благо недостатка в последних на дрейфующих кораблях не было».

Сквозь горлышко

В общих чертах технология изготовления парусника в бутылке довольно проста. Сначала модель строится на столе с учетом дальнейшего членения и сборки-разборки. После этого парусник разбирается и начинается финишная сборка внутри бутылки при помощи специального инструмента. Вот этот самый инструмент и является фирменным ноу-хау, которым мастера не расположены делиться. В современной интерпретации он представляет собой обычно гибкий вал с цанговым захватом на конце. А для нанесения микроскопических капель клея используют длинные медицинские иглы. Саму сборку модели начинают с самого дальнего от горлышка элемента, чтобы в процессе изготовления старые части не заслоняли вновь устанавливаемые. Чем длиннее и уже бутылочное горлышко, чем полнее заполнен моделью объем бутылки, чем больше элементов в конструкции парусника — тем более высоко модель оценивается как на соревнованиях, так и на аукционах. Если же собранный корпус парусника проходит сквозь горлышко — грош цена такой модели, утверждает Алешин.

После этого парусник разбирается и начинается финишная сборка внутри бутылки при помощи специального инструмента. Вот этот самый инструмент и является фирменным ноу-хау, которым мастера не расположены делиться. В современной интерпретации он представляет собой обычно гибкий вал с цанговым захватом на конце. А для нанесения микроскопических капель клея используют длинные медицинские иглы. Саму сборку модели начинают с самого дальнего от горлышка элемента, чтобы в процессе изготовления старые части не заслоняли вновь устанавливаемые. Чем длиннее и уже бутылочное горлышко, чем полнее заполнен моделью объем бутылки, чем больше элементов в конструкции парусника — тем более высоко модель оценивается как на соревнованиях, так и на аукционах. Если же собранный корпус парусника проходит сквозь горлышко — грош цена такой модели, утверждает Алешин.

Проблема российских моделистов — плохая поверхность отечественных бутылок. Она искажает детали парусника.

Поэтому Владислав Бабкин, автор модели парусника «Азов», поместил его в лабораторную бутылку. ЛТакие модели строятся в мире крайне редко, поэтому даже подержать их в руках — большая удача. Снять же процесс их изготовления — задача, для журнала просто нереальная: «Азов», например, строился более полугода.

Высший пилотаж

Кто часто пользуется московским метро, наверняка замечал на стенах вагонов рекламу вермута «Букет Молдавии». На ней в пустой бутылке из-под вина великолепно выполненная модель парусника. Найти мастера не составило труда: в Москве такие вещи могут делать 34 человека. Всеволод Гладилин специально для «TechInsider» собрал парусник в бутылке, раскрыв некоторые профессиональные секреты.

«Существует как минимум 14 основных технологий сборки, или, на профессиональном жаргоне, «запузыривания» модели в бутылку, — говорит Гладилин. — У каждого мастера она своя». Подводные лодки, например, нарезают долями, а потом собирают внутри бутылки, тщательно заделывая швы. Но высший пилотаж — парусники. Полностью собираемые из мельчайших деталей внутри бутылки корабли — очень большая редкость, ввиду многомесячного процесса сборки. Более массовая технология подразумевает заваливание мачт парусника назад, для облегчения прохождения через бутылочное горлышко. Основная хитрость такой схемы — шарниры, которыми мачты крепятся к палубе. Второе ноу-хау — снасти, за которые поднимаются мачты внутри бутылки. Кроме того что они выполняют функцию подъема, снасти должны соответствовать реальному такелажу. На хорошо сделанном паруснике снасти натянуты как струна — только тогда создается ощущение ветра в бутылке.

— У каждого мастера она своя». Подводные лодки, например, нарезают долями, а потом собирают внутри бутылки, тщательно заделывая швы. Но высший пилотаж — парусники. Полностью собираемые из мельчайших деталей внутри бутылки корабли — очень большая редкость, ввиду многомесячного процесса сборки. Более массовая технология подразумевает заваливание мачт парусника назад, для облегчения прохождения через бутылочное горлышко. Основная хитрость такой схемы — шарниры, которыми мачты крепятся к палубе. Второе ноу-хау — снасти, за которые поднимаются мачты внутри бутылки. Кроме того что они выполняют функцию подъема, снасти должны соответствовать реальному такелажу. На хорошо сделанном паруснике снасти натянуты как струна — только тогда создается ощущение ветра в бутылке.

Если мачты можно поднять одновременно — замечательно. На сложных моделях это не всегда возможно — тогда мачты поднимаются не спеша и поодиночке. После натягивания такелажа, специальной проволочкой с закрепленным на конце кусочком лезвия обрезаются все нитки на бушприте. После чего начинается финишная отделка корабля: тончайшим пинцетом устанавливаются на клею пушки, шлюпки, вымпелы и другие мелкие детали. Главное — не заляпать клеем бутылку изнутри, тогда работа считается браком.

После чего начинается финишная отделка корабля: тончайшим пинцетом устанавливаются на клею пушки, шлюпки, вымпелы и другие мелкие детали. Главное — не заляпать клеем бутылку изнутри, тогда работа считается браком.

У опытного мастера обычно на изготовление хорошего коммерческого (который можно купить в салонах) парусника уходит около недели. Все свои секреты ни один мастер до конца не раскроет. Но ни один из российских умельцев донышек от бутылок не отпиливает. «TechInsider» это гарантирует.

Item 1 of 10

1 / 10

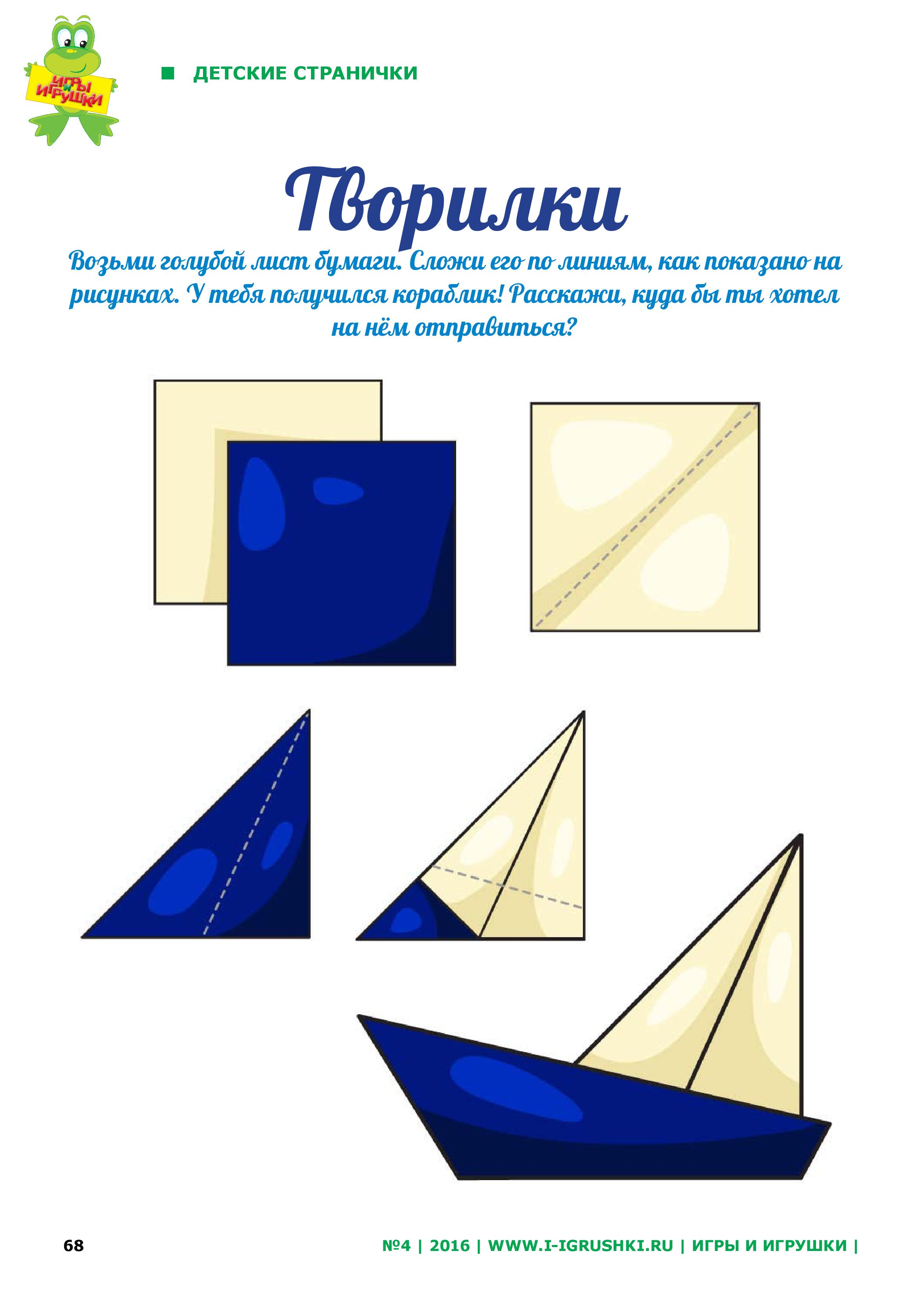

Наши руки не для скуки!

Наши руки не для скуки!

Оригинал взят у p_i_f в Наши руки не для скуки!Многие из нас с детства любили делать бумажные кораблики и пускать их по ручейкам.

Вы можете построить несколько корабликов и пускать их наперегонки. Чей кораблик проплывет больше, тот и победит.

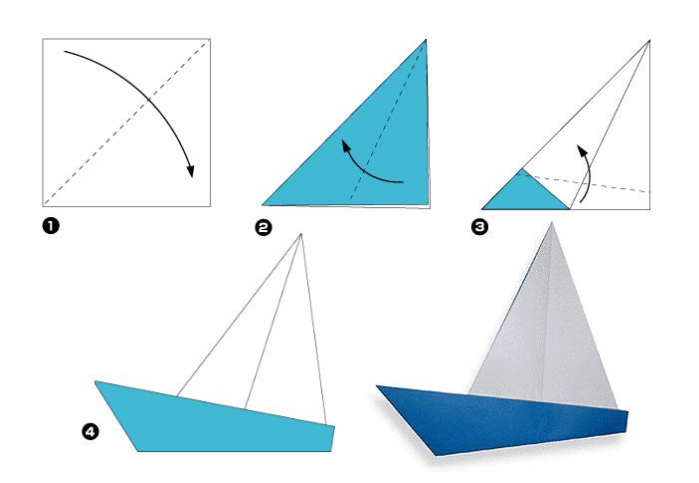

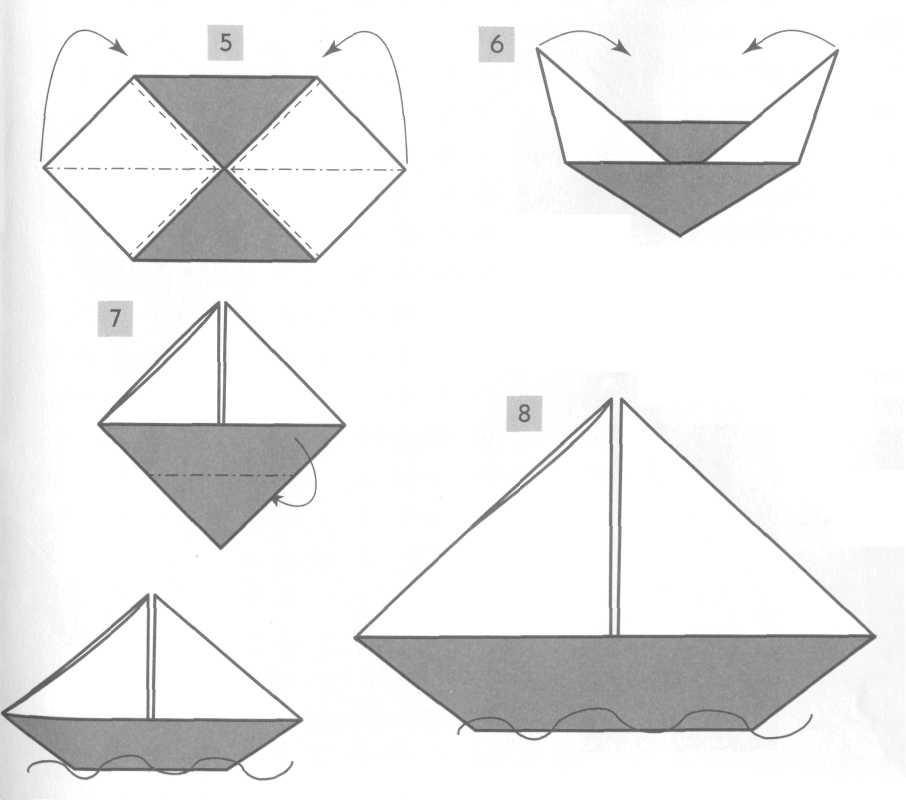

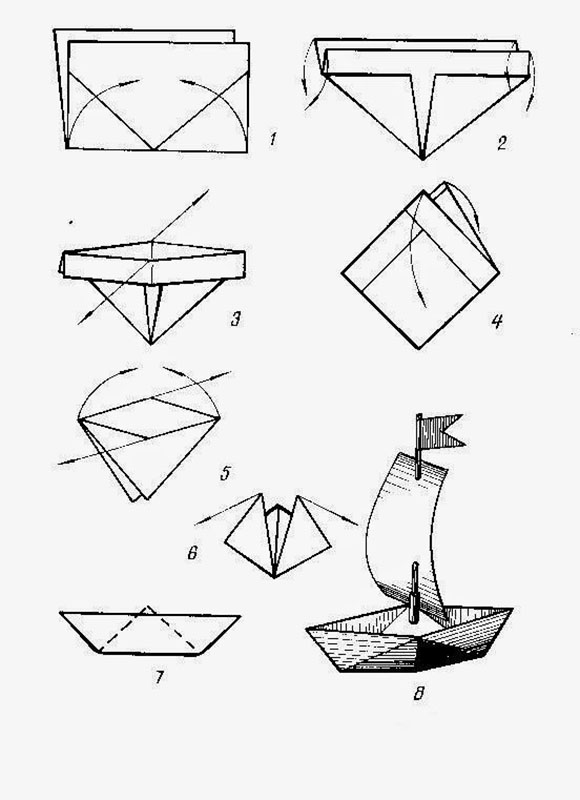

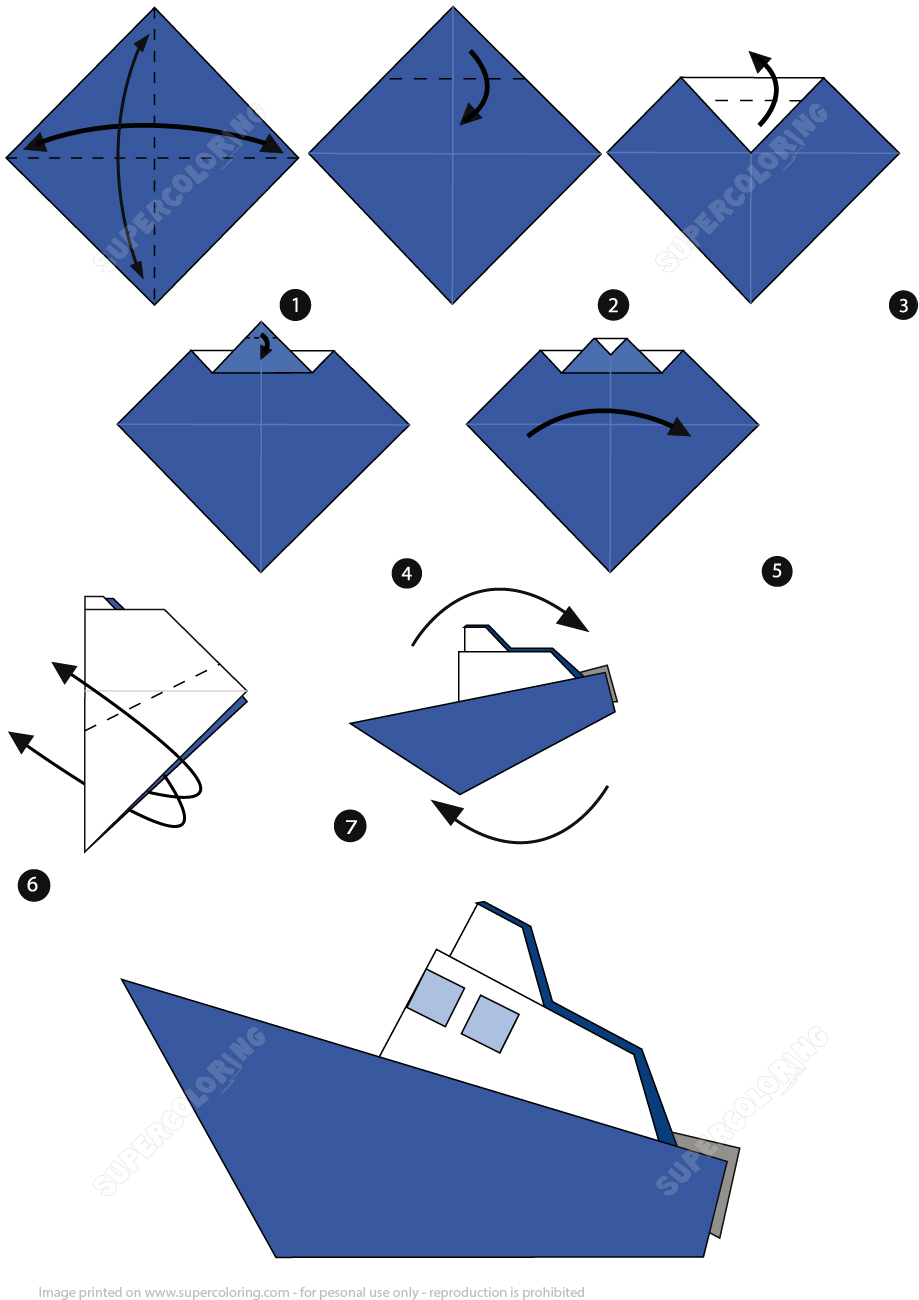

Давайте рассмотрим несколько вариантов кораблей, начиная с двух видов бумажных корабликов.

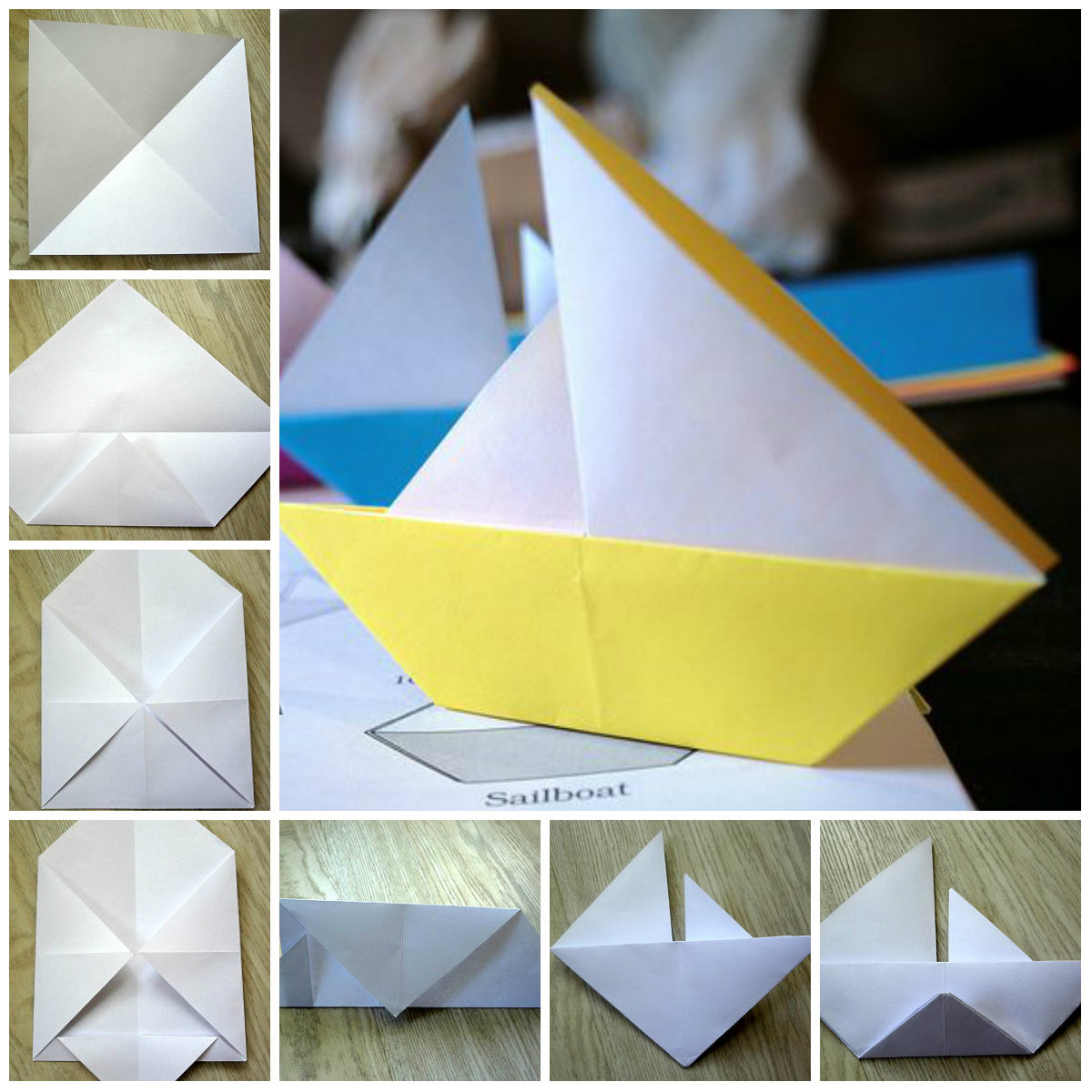

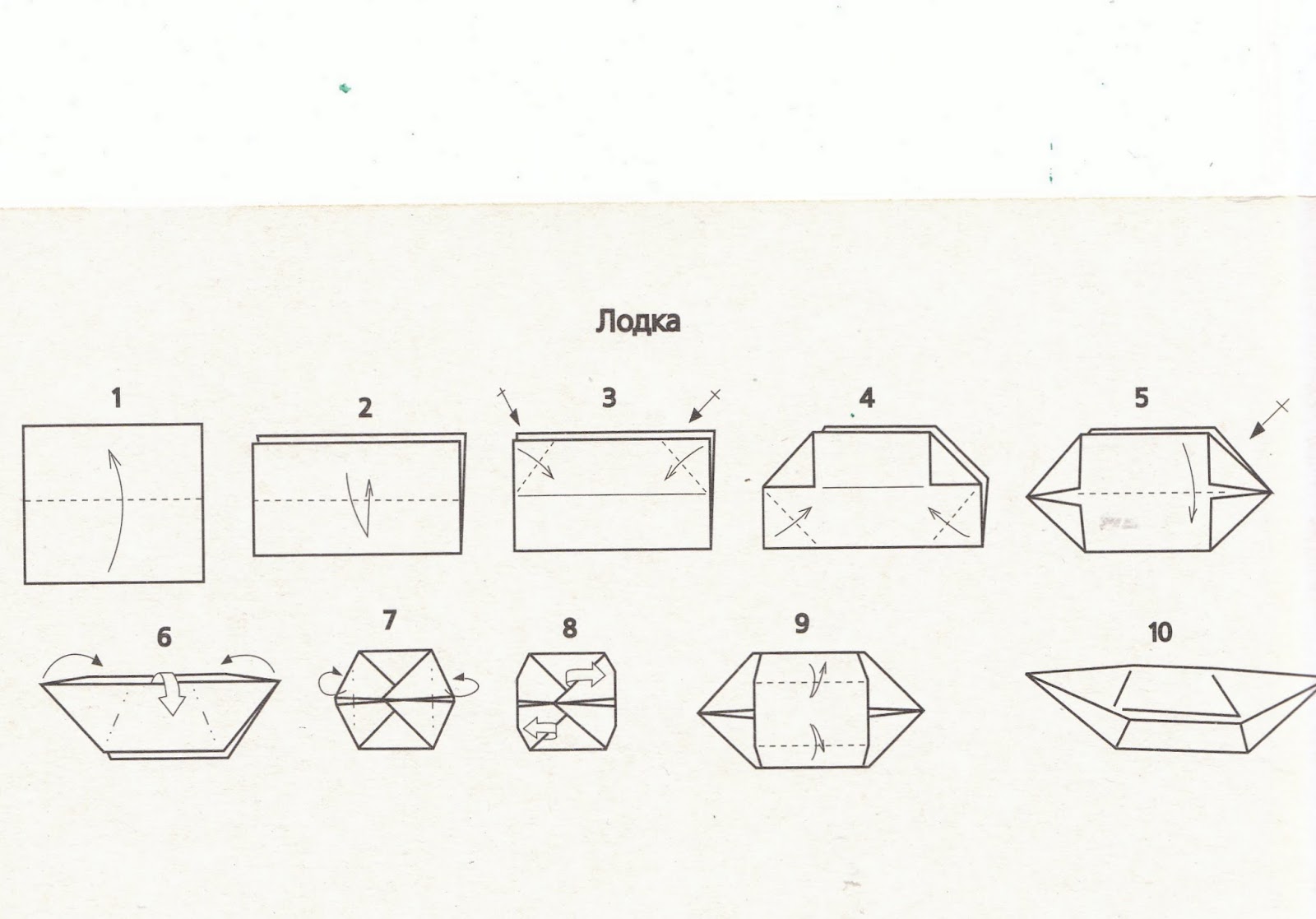

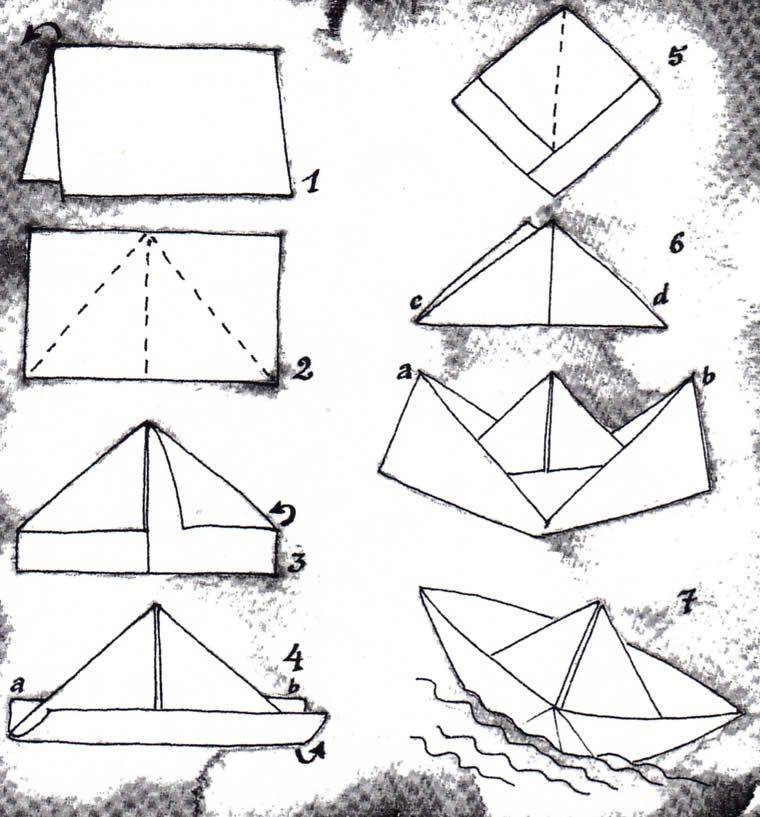

Как сделать кораблик (схема)

Можете приготовить как лист для печати, так и альбомный или тетрадный лист.

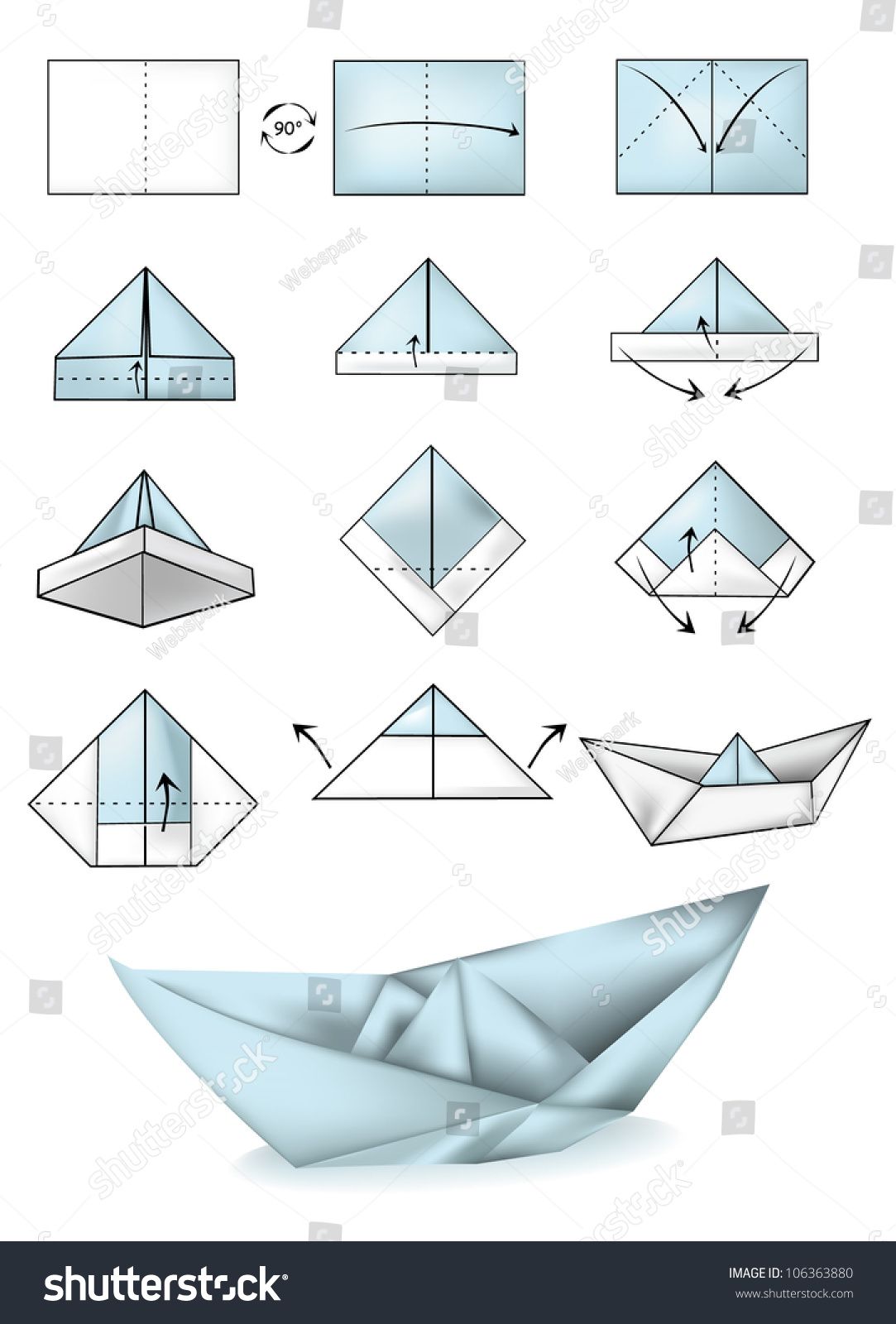

Вот как сделать обычную бумажную лодку.

Так можно смастерить парусник/фрегат

А это еще один вид бумажного кораблика

Как сделать бумажный кораблик

Данная ниже схема показывает, как смастерить кораблик оригами.

Как сделать кораблик (фото)

Приготовьте лист бумаги формата А4.

1. Согните лист по длине пополам.

2. Еще раз согните и разогните лист, чтобы заранее наметить места сгиба.

3. Согните верхние углы к линии.

4. Согните нижние края кверху наполовину (это нужно сделать как с лицевой, так и с обратной стороны).

5. Теперь на 90 градусов подогните нижние уголки к верху. Сделайте это с обеих сторон.

6. Также с обеих сторон нужно согнуть нижние края до конца.

7. Взяв сложенную заготовку за центр, начните ее растягивать.

8. Нижний край квадрата нужно подогнуть кверху.

9. Снова возьмите заготовку за центр и начните ее растягивать.

10. Нижний край нужно подогнуть.

11. Держа заготовку за кончики углов, начните ее растягивать.

Вот и все!

Как сделать кораблик своими руками

Это еще одна разновидность кораблика, а точнее парохода с двумя трубами. Такой пароход очень просто сделать — следуйте фото инструкции.

Приготовьте лист бумаги формата А4 (можно простой альбомный лист) и ножницы.

1. Сначала нужно из прямоугольного листа сделать квадрат.

— Заверните верхний угол листа так, чтобы его верхняя сторона оказалась на левой стороне.

— Согните и отрежьте лишнюю нижнюю часть листа и разверните его.

— Так как одна линия сгиба уже есть, осталось сделать вторую. Для этого сложите лист как показано на изображении, т.е. соедините противоположные по диагонали углы. Далее разверните лист.

2. Согните углы к середине.

3. Переверните заготовку и повторите то же самое, т.е. согните еще раз углы к центру.

4. Снова переверните заготовку и третий раз повторите то же действие.

5. Последний раз переверните заготовку и выправьте два противоположных угла как показано на картинке. Эти углы должны превратиться в прямоугольники, которые и будут играть роль труб вашего парохода.

6. Осталось взять изделие за кончики противоположных углов, и просто развернуть его. Трубы парохода должны сомкнутся.

Готово!

Как сделать кораблик своими руками

Как уже было сказано вначале статьи, кораблики можно сделать не только из бумаги. Вот что можно сделать, если использовать, например, бутылочные пробки.

Вот что можно сделать, если использовать, например, бутылочные пробки.

Подобную поделку совсем несложно смастерить. Просто склейте три или более пробок от бутылок между собой с помощью суперклея, добавьте мачту из зубочистки и парус.

При желании можете привязать к вашему кораблику веревочку с катушкой, чтобы вы не потеряли его и смогли вернуть.

А вот какой симпатичный кораблик можно сделать, используя скорлупу грецкого ореха.

— Для такого кораблика нужно сначала аккуратно расколоть грецкий орех на две ровные половинки и очистить его от внутренностей.

— Зажгите свечу, чтобы потом внутрь скорлупы накапать парафин.

— Пока парафин в скорлупе в жидкой форме, вставьте зубочистку, которая будет служить мачтой корабля.

— Когда парафин застынет, можете украсить корабль. Например, добавьте бумажный флажок или парус.

А вот как можно смастерить кораблик из веточек деревьев.

Бумажный кораблик из конфет своими руками

1. Сначала нужно обрезать лишнее из куска пенопласта, чтобы придать форму будущему кораблю.

2. Для хорошей кормы приклейте несколько плоских кусков.

3. Пока корабль не очень ровный, а значит исправим ситуацию с помощью папье-маше.

4. Приготовьте клеевой пистолет и гофрированную бумагу, и обтяните корпус корабля.

5. Украшаем корабль канатными бортиками и мачтами. Используйте для этого шпажки и суперклей. Для канатов используйте толстые нитки, которые просто нужно приклеить.

6. Используйте гофрированную бумагу для изготовления парусов.

7. Начните украшать. Чтобы сделать флаг с изображением пирата, просто распечатайте на бумаге изображение и вырежьте бумажный флаг.

8. Добавьте конфеты (приклеенные к кораблю) и бумажный сундук.

Модели кораблей своими руками

Как сделать бумажный кораблик (видео)

Как сделать оригами-кораблик

Как сделать кораблик оригами из бумаги

Как строятся лодки? | Лодки Sportsman

Для создания лодок Sportsman требуется команда из сотен человек. Наши специально разработанные конструкции тщательно разрабатываются и контролируются, чтобы обеспечить максимально высокий уровень качества и удовлетворения. Наша команда гордится работой, вложенной в каждую лодку, и они действительно созданы благодаря командным усилиям. Мы составили краткий обзор конструкции наших лодок, чтобы помочь вам понять, как устроены наши лодки, и получить от них удовольствие. Для получения дополнительной информации и подробностей посетите наш веб-сайт, а также нашу новую серию «За стеклом».

Наша команда гордится работой, вложенной в каждую лодку, и они действительно созданы благодаря командным усилиям. Мы составили краткий обзор конструкции наших лодок, чтобы помочь вам понять, как устроены наши лодки, и получить от них удовольствие. Для получения дополнительной информации и подробностей посетите наш веб-сайт, а также нашу новую серию «За стеклом».

Для создания лодок Sportsman требуется команда из сотен человек. Наши специально разработанные конструкции тщательно разрабатываются и контролируются, чтобы обеспечить максимально высокий уровень качества и удовлетворения. Наша команда гордится работой, вложенной в каждую лодку, и они действительно созданы благодаря командным усилиям. Мы составили краткий обзор конструкции наших лодок, чтобы помочь вам понять, как устроены наши лодки, и получить от них удовольствие. Для получения дополнительной информации и подробностей посетите наш веб-сайт, а также нашу новую серию «За стеклом».

Наши лодки начинаются с трех форм, которые после затвердевания образуют корпус, стрингер и палубу; основные элементы конструкции лодки.

Процесс строительства корпуса начинается с формы. Наши формы для лодок проходят тщательное техническое обслуживание, чтобы каждый новый корпус соответствовал нашим стандартам качества. Лодки строятся снаружи внутрь, начиная с внешнего слоя. Этот внешний слой называется гелькоутом, который представляет собой пигментированный слой смолы. Гелькоут представляет собой один прочный слой и имеет цвет, который вы видите на лодке, когда она проносится мимо. Слой скинкоута следует за гелькоутом и является надежной защитой от проникновения воды. В лодках Sportsman Boats используется винилэфирная смола, которая является прочной и не образует пузырей. Чтобы закончить этот слой, команда будет использовать специальные валики, называемые «пузырьковыми валиками», которые представляют собой маленькие трубки с шипами для удаления воздуха, оставшегося между первым и вторым слоем. Это предотвратит появление воздушных пустот в будущем.

Следующий шаг состоит из различных композиционных материалов, которые добавляются в конструкцию. Борта корпуса полностью покрыты пенопластом высокой плотности. Это отлично подходит для звукоизоляции и увеличения жесткости лодки. Чтобы завершить процесс ламинирования, вручную укладывается объемное стекловолокно, предварительно нарезанное для каждой уникальной лодки. Этот шаг помогает обеспечить правильную толщину корпуса. Одна из самых важных частей композитного материала находится на транце. Эта область ощущает нагрузку и вес двигателей лодки. В этой области мы используем негниющий композитный материал под названием Coosa board. Он никогда не гниет, не плесневеет и не гниет. Эти материалы значительно укрепляют лодку, обеспечивая при этом лучшие характеристики и снижая общий вес.

Борта корпуса полностью покрыты пенопластом высокой плотности. Это отлично подходит для звукоизоляции и увеличения жесткости лодки. Чтобы завершить процесс ламинирования, вручную укладывается объемное стекловолокно, предварительно нарезанное для каждой уникальной лодки. Этот шаг помогает обеспечить правильную толщину корпуса. Одна из самых важных частей композитного материала находится на транце. Эта область ощущает нагрузку и вес двигателей лодки. В этой области мы используем негниющий композитный материал под названием Coosa board. Он никогда не гниет, не плесневеет и не гниет. Эти материалы значительно укрепляют лодку, обеспечивая при этом лучшие характеристики и снижая общий вес.

Стрингер — это позвоночник лодки. Он расположен между палубой и корпусом, обеспечивая необходимую поддержку и в то же время вмещая все важные компоненты, встроенные в современные лодки. Каждая модель Sportsman имеет специальный стрингер, спроектированный так, чтобы точно соответствовать ему и обеспечивать необходимую поддержку. Все наши стрингеры представляют собой полностью конструкционные детали из стекловолокна, для жесткости которых не требуется пена.

Все наши стрингеры представляют собой полностью конструкционные детали из стекловолокна, для жесткости которых не требуется пена.

Палуба — это самая верхняя часть лодки, которая определяет ее планировку. Он учитывает функции, которые помогут вам решить, какая лодка лучше всего подходит для вас. Это сложная деталь и последняя основная конструктивная деталь лодки. Как и все остальные наши детали, палуба начинается с формы. Одна особенность, которую следует отметить в наших формах для палуб, которых нет в других формах, — это интегрированные нескользящие текстурированные области, которые предотвращают скольжение ваших ног, когда палуба мокрая. Процесс изготовления начинается со слоя гелькоута. Затем следуют стекловолокно и смола, которые напыляются одновременно, так называемый слой скинкоута. Композитные материалы добавляются для придания большей прочности деке без отрицательного влияния на вес

После того, как эти компоненты должным образом отверждены, они вынимаются из формы и переходят к следующему шагу. Стрингер прикреплен к внутренней части корпуса с помощью мощной эпоксидной смолы, называемой метилметакрилат (попробуйте произнести это три раза быстрее). Полости стрингера затем заполняются пеной, чтобы обеспечить дополнительную плавучесть, а также изоляцию.

Стрингер прикреплен к внутренней части корпуса с помощью мощной эпоксидной смолы, называемой метилметакрилат (попробуйте произнести это три раза быстрее). Полости стрингера затем заполняются пеной, чтобы обеспечить дополнительную плавучесть, а также изоляцию.

После того, как палуба и корпус/стрингер затвердеют, перейдите к шагу резки и шлифовки, чтобы обрезать их шероховатые края и вырезать все важные отверстия. Специальные шаблоны, называемые «брызгами», используются для точного обозначения расположения динамиков, держателей для удочек, подстаканников и т. д. Брызги сделаны из стекловолокна, а окончательная часть используется в качестве формы. Эти шаблоны обеспечивают точное размещение всех компонентов и являются свидетельством наших тщательно контролируемых стандартов.

Процесс сборки – это объединение компонентов лодки и их установка. Каждый компонент имеет предназначенное для него место и предназначение. Перед объединением палубы и корпуса устанавливаются и размещаются важные элементы. Бензобак помещается внутрь стрингерной сетки. Затем добавляются проводка и электрические компоненты. На данный момент установлены трюмная помпа, подводные фонари и многие дополнительные детали для сборки.

Бензобак помещается внутрь стрингерной сетки. Затем добавляются проводка и электрические компоненты. На данный момент установлены трюмная помпа, подводные фонари и многие дополнительные детали для сборки.

После размещения всех деталей корпус и палуба переходят к процессу укупорки. Лодки Sportsman соединяются с помощью клея, который приклеивает палубу к стрингеру. Палуба поднимается в воздух, под ней катится корпус, и они соединяются вместе. Наконец, палуба и корпус соединяются вместе с помощью винтов через специальные композитные материалы, чтобы обеспечить фиксацию винтов на фланце для крепления.

На этом этапе строительства лодки судно начинает напоминать лодку. Элементы из наших разных отделов вводятся в основную производственную линию и прикрепляются. Это включает в себя консоль, Т-образный верх, каркасы сидений, обивку, электронику и многое другое. Все эти отдельные детали устанавливаются нашей невероятной сборочной командой.

Sportsman начинает процесс обеспечения качества с самого начала, на этапе проектирования, еще до того, как будет создана пресс-форма. Это продолжается и записывается на каждом этапе пути постройки лодки. Кульминацией всех этих усилий стали наши испытательные танки. Каждая лодка поднимается и плавает в резервуаре, поэтому наша команда может проверить каждый насос, шланг и фитинг, а также все компоненты аккумулятора. Прохождение теста здесь означает, что каждая отдельная часть лодки работает должным образом. На данный момент лодка закончена и готова к доставке.

Это продолжается и записывается на каждом этапе пути постройки лодки. Кульминацией всех этих усилий стали наши испытательные танки. Каждая лодка поднимается и плавает в резервуаре, поэтому наша команда может проверить каждый насос, шланг и фитинг, а также все компоненты аккумулятора. Прохождение теста здесь означает, что каждая отдельная часть лодки работает должным образом. На данный момент лодка закончена и готова к доставке.

Производство лодки Sportsman Boats не заканчивается, когда она покидает наш завод. Качество — это постоянные усилия; мы придумали термин «Слушай, создавай потенциальных клиентов». Это означает, что мы прислушиваемся к нашим клиентам, лидируем в инновациях и создаем самую лучшую лодку, на которую способны».

Для получения дополнительной информации о том, как производятся лодки Sportsman, ознакомьтесь с нашей серией статей «За стеклом»: https://www.sportsmanboatsmfg.com/series/1-behind-the-glass-season-1

Информация взята из сериал «За стеклом» и веб-сайт Sportsman Boats.

Как строятся лодки | ЛодкаUS

Реклама

BoatUS исследует, как современные крупные судостроители используют новейшие технологии и успешно сочетают инновации с проверенными временем.

Роботы! Эти пятиосевые маршрутизаторы (выше) имеют точность до 1/8000 дюйма. В этой раскройной камере роботы вырезают отверстие для кормового привода — место, где точность и выравнивание имеют решающее значение. (Фото: Морской луч)

Когда мы думаем о слове «технология», большинство из нас думает о сложных инновациях, которые меняют нашу жизнь. Но когда дело доходит до судостроения, хотя мы ценим новизну и инновации, в первую очередь мы требуем надежности и хорошей цены. Многие из крупнейших производителей лодок в Соединенных Штатах успешно внедряют передовые технологии в свои строительные операции, создавая новое поколение лодок, более современных, прочных и эффективных, чем их предшественники. Компания BoatUS решила, что пришло время приоткрыть завесу и посмотреть, как в наши дни современные крупномасштабные производственные предприятия строят лодки, используя все, начиная от 3D-проектов, материалов космической эры и даже роботов. Было несколько ведущих американских судостроителей, которых мы могли бы выбрать для изучения современных передовых строительных инноваций. Но чтобы сделать наш выбор ясным, мы решили посетить крупнейшего производителя в Америке, чтобы узнать, как современные инновации сочетаются с проверенными и надежными технологиями, которые оттачивались более чем за семь десятилетий судостроения из композитных материалов.

Было несколько ведущих американских судостроителей, которых мы могли бы выбрать для изучения современных передовых строительных инноваций. Но чтобы сделать наш выбор ясным, мы решили посетить крупнейшего производителя в Америке, чтобы узнать, как современные инновации сочетаются с проверенными и надежными технологиями, которые оттачивались более чем за семь десятилетий судостроения из композитных материалов.

Взгляд изнутри на одну крупную строительную компанию

Sea Ray называет себя «крупнейшим в мире производителем» прогулочных лодок. Компания Sea Ray, основанная в 1959 году Корнелиусом Рэем, была пионером в строительстве лодок из пластика, армированного стекловолокном (FRP). В 1986 году корпорация Brunswick приобрела Sea Ray; В прошлом году Brunswick сообщила о продажах на 3,8 млрд долларов, из которых 1,14 млрд долларов пришлось на долю ее группы лодок, включая Bayliner, Meridian, Boston Whaler, а также производителей алюминиевых и понтонных лодок.

Автоматизированное производство (CAM) обеспечивает плавное соединение точных 3D-проектов с полностью сформированными деталями.

Сегодня Sea Ray производит 40 моделей длиной от 19 до 65 футов на двух заводах: небольшие лодки возле озера Теллико, штат Теннесси, и большие лодки в Палм-Кост, Флорида. Brunswick также владеет производителем двигателей Mercury Marine, который обеспечивает половину продаж компании и оказывает техническую поддержку конструкторам Sea Ray.

Процесс проектирования

Компания Sea Ray выполняет большую часть своих проектных работ на своем заводе по разработке и проектированию продукции в Сайкс-Крик, на острове Мерритт, Флорида, где также создаются все инструменты. Многие крупные строители, такие как Brunswick, Beneteau и другие, проектируют лодки с помощью программного обеспечения в 3D, чтобы они могли видеть проблемы, находить решения и обеспечивать воспроизводимость и точность в процессе строительства еще до создания инструментов. Это изменило правила игры.

Это изменило правила игры.

Быстрое прототипирование с помощью программного обеспечения CAD, CFD и FEA

«Двадцать лет назад, — сказал Рон Берман, вице-президент отдела продуктов Sea Ray, — дизайнеры обычно начинали с эскизов на бумаге». Все ранние концептуальные проекты новой модели представляли собой 2D-наброски, нарисованные от руки. «Дизайнеры все еще делают наброски, — сказал он. «Вы не собираетесь заменять взаимодействие руки курсором, карандашом или ручкой. Но сейчас это делают на планшете, и все это в компьютере».

Дизайнеры Sea Ray при поддержке Mercury Marine создают форму корпуса с использованием цифровых инструментов CAD, CFD и FEA. После того, как форма корпуса разработана, пятиосевые фрезерные станки вырезают точную форму из полистирола или пенополиуретана. (Фото: Морской луч)

От первоначальной концепции до рабочих планов современные крупные проектировщики работают с тремя инструментами компьютерного проектирования: автоматизированным проектированием (CAD), вычислительной гидродинамикой (CFD) и анализом методом конечных элементов (FEA). Иногда эти инструменты используются штатными дизайнерами строителя; иногда эта функция передается фирмам, специализирующимся на проектировании, анализе и создании «комплектов», из которых строятся лодки. Программное обеспечение САПР создает подробные трехмерные слои от начальной формы корпуса до внутренней планировки и установки систем. Точно настроенный уровень детализации может быть удивительным; в случае Sea Ray дизайн точно передает цвета и даже текстуры различных вариантов мебели и обивки каждой модели. Для производственного персонала проект передает точные прокладки для механических и бытовых систем, таких как жгуты проводов, сетевые кабели, воздуховоды и водопровод. Для владельца лодки постоянство и запись таких пробегов в руководстве по эксплуатации облегчают их отслеживание в дальнейшем.

Иногда эти инструменты используются штатными дизайнерами строителя; иногда эта функция передается фирмам, специализирующимся на проектировании, анализе и создании «комплектов», из которых строятся лодки. Программное обеспечение САПР создает подробные трехмерные слои от начальной формы корпуса до внутренней планировки и установки систем. Точно настроенный уровень детализации может быть удивительным; в случае Sea Ray дизайн точно передает цвета и даже текстуры различных вариантов мебели и обивки каждой модели. Для производственного персонала проект передает точные прокладки для механических и бытовых систем, таких как жгуты проводов, сетевые кабели, воздуховоды и водопровод. Для владельца лодки постоянство и запись таких пробегов в руководстве по эксплуатации облегчают их отслеживание в дальнейшем.

Программное обеспечение CFD и FEA используется с 1960-х и 1970-х годов государственными космическими агентствами, а также авиационными, автомобильными и биомедицинскими компаниями. Но серийное судостроение — сравнительно небольшая отрасль, и, за некоторыми исключениями для высокопроизводительных работ по индивидуальному заказу, стоимость этих инструментов до недавнего времени делала их недоступными для судостроителей. Сегодняшние проектировщики Sea Ray могут поделиться мощностью CFD и FEA со своими коллегами из Brunswick из Mercury Marine. (См. нашу врезку, чтобы узнать, как Beneteau и Volvo объединили свой инновационный дизайн корпуса с современными силовыми установками.) Программы гидродинамики представляют движение воды и воздуха вокруг различных форм с разной скоростью; Программы FEA анализируют нагрузки на конструкции, поскольку они взаимодействуют с силами этих жидкостей. Все эти дорогостоящие вычислительные мощности означают, что благодаря цифровому моделированию вместо рисования и последующего создания физических прототипов вручную современные дизайнеры могут опробовать множество различных структур за значительно более короткие временные циклы. Скачок, скажем, в двигательной технике открывает новые возможности в конструкции корпуса.

Сегодняшние проектировщики Sea Ray могут поделиться мощностью CFD и FEA со своими коллегами из Brunswick из Mercury Marine. (См. нашу врезку, чтобы узнать, как Beneteau и Volvo объединили свой инновационный дизайн корпуса с современными силовыми установками.) Программы гидродинамики представляют движение воды и воздуха вокруг различных форм с разной скоростью; Программы FEA анализируют нагрузки на конструкции, поскольку они взаимодействуют с силами этих жидкостей. Все эти дорогостоящие вычислительные мощности означают, что благодаря цифровому моделированию вместо рисования и последующего создания физических прототипов вручную современные дизайнеры могут опробовать множество различных структур за значительно более короткие временные циклы. Скачок, скажем, в двигательной технике открывает новые возможности в конструкции корпуса.

Производство объединяет новое с проверенным временем

После того, как дизайнеры создают базовые чертежи для новой лодки, используются программы CAD/CAM. CAM означает автоматизированное производство. В его основе лежит пятиосевой фрезерный станок с числовым программным управлением (ЧПУ), который может создавать практически любую сложную форму. На заводе Sea Ray в Sykes Creek работают три таких станка, которые автоматически фрезеруют шаблоны, из которых изготавливается вся оснастка.

CAM означает автоматизированное производство. В его основе лежит пятиосевой фрезерный станок с числовым программным управлением (ЧПУ), который может создавать практически любую сложную форму. На заводе Sea Ray в Sykes Creek работают три таких станка, которые автоматически фрезеруют шаблоны, из которых изготавливается вся оснастка.

Пятиосевой фрезерный станок с ЧПУ

Мастер (заглушка) — это охватываемая форма (в данном случае это легкообрабатываемый пенополистирол или пенополиуретан), из которой берется охватывающая оснастка (форма). Инструмент — это место, где укладываются отдельные детали из FRP. «Части» — это фактические корпуса, палубы, хард-топы, плавательные платформы и крышки люков, которые в собранном виде составляют каждую лодку. Используя этот процесс, если части не работают или не подходят друг к другу, или есть какой-то неожиданный сбой, относительно быстро и просто перенастроить его на компьютере, чтобы сделать его правильным.

Один из трех пятикоординатных фрезерных станков в Sykes Creek точно создает форму, которая станет «мастером». После обтекания вручную мастер представляет собой мужскую форму, из которой создается инструмент. Все новые корпуса укладываются внутри этой оснастки. (Фото: Sea Ray)

После обтекания вручную мастер представляет собой мужскую форму, из которой создается инструмент. Все новые корпуса укладываются внутри этой оснастки. (Фото: Sea Ray)

«Двадцать лет назад, — сказал Берман, — мы фрезеровали корпуса, палубы и большие детали, но изготавливали мелкие детали вручную. Сегодня мы фрезеруем все. гораздо более зрелые конструкции из стекловолокна». По оценкам Бермана, Sea Ray, вероятно, располагает четвертью мощностей по производству оснастки для судостроения в Северной Америке. Строители, масштабы которых не оправдывают вложений в фрезерные станки с ЧПУ, могут заключать контракты с компаниями, специализирующимися на инструментах: Marine Concepts, Symmetrix, Janicki и другими. Эксперт по композитам Ж. П. Мулинье (JP Mouligné) является старшим менеджером по работе с клиентами в компании Gurit, которая поставляет материалы и услуги производителям композитов в нескольких отраслях, включая судостроение. «Как тенденция, — сказал Мулинье, — мы видим, что все меньше компаний производят собственные инструменты».

Используя программы САПР, дизайнеры добиваются поразительной детализации: цветов и текстур обивки и мебели, точной прокладки шлангов и проводов, детальной установки систем. Эти инструкции отправляются непосредственно на фрезерные станки с ЧПУ для создания деталей, из которых собирается окончательная лодка. (Фото: Sea Ray)

Если вы когда-либо владели или работали на лодке, у которой левый и правый борта несимметричны, вы можете оценить точность мастера фрезерования с ЧПУ, который создает ящики и люки, которые хорошо подходят друг к другу, силовой привод, который выравнивается, и двери, которые открываются и закрываются без заедания. Тот же рабочий процесс применим к мебели для лодки. Дизайнер создает шкаф для холодильной установки, в том числе с учетом шпона, толщины и способов крепления. Затем приходят проектировщики сантехники и электрики, чтобы проложить шланги и провода. Когда модель готова, она превращается в цифровые файлы ЧПУ, которые отправляются на фрезерный станок. «И затем, — сказал Берман из Sea Ray, — первый набор деталей можно точно вырезать с помощью фрезера вместо рулетки и пилы», что устраняет риск «Пятничной лодки» несоответствия деталей, которые могли быть собраны кем-то, кто имел плохой день.

«И затем, — сказал Берман из Sea Ray, — первый набор деталей можно точно вырезать с помощью фрезера вместо рулетки и пилы», что устраняет риск «Пятничной лодки» несоответствия деталей, которые могли быть собраны кем-то, кто имел плохой день.

Армированный стекловолокном пластик ручной укладки

Судостроение из композитных материалов — это технология, которой уже 75 лет. Стекловолокно впервые появилось в 1931 году. DuPont создала полиэфирную смолу в 1936 году. В 1941 году была построена первая современная композитная лодка. Методы строительства FRP стали стандартом во все больших масштабах в 1960-х годах. Определенные основные материалы и приемы составили технологию, в которой строители выработали доверие. К ним относятся стекловолокно и полиэфирные смолы, укладываемые вручную в открытую форму. Но прогрессивные строители внедрили дополнительные инновации в технику и новые материалы.

Виниловый эфир, сердцевина из вспененного ПВХ, углеродное волокно

Вот пример, когда для современных строителей более новые материалы и технологии вытесняют старые. Компания Sea Ray перешла на винилэфирную смолу — технологию 1980-х годов, более дорогую, чем полиэфирная смола 1940-х годов — для внешних слоев корпуса, потому что она лучше противостоит осмотическому вздутию. В сегодняшних Sea Rays сердцевина из вспененного ПВХ (технология начала 1970-х) заменяет сердцевину из бальзы (технология конца 1950-х), поскольку сердцевина из пенопласта лучше противостоит миграции воды и расслаиванию, чем бальза. Sea Ray недавно внедрила углеродное волокно в ламинат для некоторых своих больших жестких крыш, сделав конструкцию настолько жесткой, что строитель может отказаться от опор из нержавеющей стали, что значительно снизит вес. Это дает его лодкам более низкий центр тяжести и, следовательно, более комфортную езду. В 19В 94 году компания Hinckley в штате Мэн начала использовать кевлар в своих первых корпусах лодок для пикника; линия Talaria десятилетней давности включает углеродное волокно — для большей прочности и меньшего веса, следовательно, для лучшей производительности.

Компания Sea Ray перешла на винилэфирную смолу — технологию 1980-х годов, более дорогую, чем полиэфирная смола 1940-х годов — для внешних слоев корпуса, потому что она лучше противостоит осмотическому вздутию. В сегодняшних Sea Rays сердцевина из вспененного ПВХ (технология начала 1970-х) заменяет сердцевину из бальзы (технология конца 1950-х), поскольку сердцевина из пенопласта лучше противостоит миграции воды и расслаиванию, чем бальза. Sea Ray недавно внедрила углеродное волокно в ламинат для некоторых своих больших жестких крыш, сделав конструкцию настолько жесткой, что строитель может отказаться от опор из нержавеющей стали, что значительно снизит вес. Это дает его лодкам более низкий центр тяжести и, следовательно, более комфортную езду. В 19В 94 году компания Hinckley в штате Мэн начала использовать кевлар в своих первых корпусах лодок для пикника; линия Talaria десятилетней давности включает углеродное волокно — для большей прочности и меньшего веса, следовательно, для лучшей производительности. Высококлассные строители, такие как Scout в Южной Каролине и MJM (Boston Boatworks) в Массачусетсе, а также специализированные магазины премиум-класса строят из эпоксидной смолы, смолы, свойства которой еще лучше, чем у винилэфира с точки зрения прочности, веса, сохранения цвета. , а также устойчивость к проникновению воды.

Высококлассные строители, такие как Scout в Южной Каролине и MJM (Boston Boatworks) в Массачусетсе, а также специализированные магазины премиум-класса строят из эпоксидной смолы, смолы, свойства которой еще лучше, чем у винилэфира с точки зрения прочности, веса, сохранения цвета. , а также устойчивость к проникновению воды.

Инфузия смолы и перенос смолы

Подавляющее большинство современных плавучих лодок из композитных материалов было построено методом ручной укладки. Этот метод поставил перед строителями две проблемы: он выделяет в воздух токсичные соединения, а в деталях может быть слишком много или слишком мало смолы. Слишком много делает его тяжелее, чем необходимо для необходимой прочности; слишком мало делает его слишком слабым. Но ручная укладка может быть выполнена относительно быстро, что важно для строителей, которые выпускают много лодок в день. Однако сегодняшние новые технологии «закрытого формования», хотя изначально более трудоемкие и дорогие, минимизируют количество смолы в ламинате и более тщательно и равномерно распределяют смолу по ламинату, тем самым делая корпус более легким и прочным. Согласно JP Mouligné, компания Tillotson-Pearson Inc. из Род-Айленда залила первый корпус в начале 99-го.0s, парусник Сандер 56. Среди производителей моторных лодок компания Viking Yachts в Нью-Джерси уже несколько лет использует этот способ заливки корпусов и теперь использует этот метод практически для всех своих моделей. Компания Intrepid из Флориды, которая годами занималась заливкой мелких деталей, недавно запустила рекламную кампанию, рекламирующую свой первый корпус с заливкой, модель 327.

Согласно JP Mouligné, компания Tillotson-Pearson Inc. из Род-Айленда залила первый корпус в начале 99-го.0s, парусник Сандер 56. Среди производителей моторных лодок компания Viking Yachts в Нью-Джерси уже несколько лет использует этот способ заливки корпусов и теперь использует этот метод практически для всех своих моделей. Компания Intrepid из Флориды, которая годами занималась заливкой мелких деталей, недавно запустила рекламную кампанию, рекламирующую свой первый корпус с заливкой, модель 327.

При заливке смолой все волокна и сердцевина укладываются друг на друга в сухом виде, а затем закрываются воздухонепроницаемой пластиковой крышкой. Коллекторы и трубки должны быть проложены к точкам впрыска по всему корпусу или палубе, что требует времени на подготовку. Затем вакуумное давление равномерно распределяет смолу по структуре. Хотите верьте, хотите нет, но, например, когда в Viking открывают краны, вакуумные насосы могут влить 92-футовый корпус всего за 90 минут.

В качестве дополнительного преимущества в структурах с наполнителем вакуумное давление втягивает смолу в рифленые вырезы в пенопласте, устраняя воздушные зазоры. Sea Ray заполнила свой первый корпус, 510 Fly, в конце 2015 года, сразу после нашего визита, и подсчитала, что этот процесс позволит сэкономить 2500 фунтов только на корпусе, что напрямую улучшит производительность лодки и топливную экономичность.

Sea Ray заполнила свой первый корпус, 510 Fly, в конце 2015 года, сразу после нашего визита, и подсчитала, что этот процесс позволит сэкономить 2500 фунтов только на корпусе, что напрямую улучшит производительность лодки и топливную экономичность.

Литье с переносом смолы, или RTM, является еще одним методом закрытого формования. Европейские судостроители, руководствуясь строгими ограничениями выбросов, одними из первых внедрили эту технологию. «Beneteau была интересной компанией с технологической точки зрения, — сказал Ричард Даунс-Хани, руководитель отдела развития бизнеса в Gurit. «Они давным-давно перешли от простой заливки в один мешок к двойным формам для своих колод, поэтому они получаются глянцевыми внутри и снаружи».

Данная технология представляет собой процесс закрытого формования. В отличие от инфузии, для него требуются две формы, верхняя и нижняя. Волокна укладываются друг на друга, формы соединяются вместе, а смола вдавливается в ламинат под положительным давлением. Создание двух форм делает этот метод дорогим. Но в дополнение к преимуществам для окружающей среды, это создает преимущество: деталь из стеклопластика с двумя сторонами, покрытыми гелькоутом. Sea Ray недавно начал использовать RTM для создания некоторых своих частей, но еще не корпусов или палуб.

Создание двух форм делает этот метод дорогим. Но в дополнение к преимуществам для окружающей среды, это создает преимущество: деталь из стеклопластика с двумя сторонами, покрытыми гелькоутом. Sea Ray недавно начал использовать RTM для создания некоторых своих частей, но еще не корпусов или палуб.

Робототехника и современный менеджмент

Возможно, именно здесь, в новаторских новых способах, улучшающих фактическое пошаговое строительство лодок, современные технологии внесли одно из самых впечатляющих изменений.

Введите роботов!

Компания Sea Ray строит небольшие лодки в своем кампусе Теллико в Теннесси. «У нас есть роботы, которые делают много разных вещей, — сказал Мэтт Гилфорд, вице-президент Sea Ray по маркетингу. На начальном этапе укладки роботы распыляют гелькоут на оснастку. Они быстрые и точные, каждый раз распыляя одну и ту же заданную толщину.

На этапе сборки технические специалисты работают с точными чертежами, представленными на цифровых мониторах в цехах и планшетах на рабочих местах. Вся обивка вырезается и создается по чертежам САПР. (Фото: Sea Ray)

Вся обивка вырезается и создается по чертежам САПР. (Фото: Sea Ray)

С высочайшей точностью роботы в раскройной камере работают с допусками в 1/8000 дюйма. Более традиционная практика заключается в том, чтобы судостроители вырезали отверстия, сверлили и нарезали их вручную или использовали приспособления или шаблоны, в отличие от управляемого компьютером пятиосевого фрезерного станка, который может вырезать идеальное отверстие в транце для кормового привода, устраняя проблемы с выравниванием или дырявые несоответствия.

Управление производством

Сегодня самые успешные крупные судостроители внедрили современные системы управления, используемые в других отраслях. Компания Sea Ray, например, адаптировала методы «бережливое производство + шесть сигм» и «балансировка линий» для методичного устранения потерь, лучшего управления рабочими и их рабочими местами, а также эффективного сопоставления работы и материалов, когда необходимы изменения.

Цифровые мониторы используются на протяжении всего процесса строительства, отображая списки всех действий, которые должна выполнить строительная бригада, а также руководства по установке и видеоинструкции. Планшеты несут ту же информацию прямо в рабочее пространство. Один из примеров «пройдено/не пройдено», который мы наблюдали в Sea Ray, показал две фотографии установок рядом друг с другом. На «проходном» изображении шланг был установлен так, чтобы он самоочищался; на «неудачном» изображении жидкость собралась бы в нежелательную петлю. Линейные рабочие видят разницу в режиме реального времени, когда собирают системы; менеджеры обнаруживают неисправные установки до того, как лодка тронется с конвейера.

Планшеты несут ту же информацию прямо в рабочее пространство. Один из примеров «пройдено/не пройдено», который мы наблюдали в Sea Ray, показал две фотографии установок рядом друг с другом. На «проходном» изображении шланг был установлен так, чтобы он самоочищался; на «неудачном» изображении жидкость собралась бы в нежелательную петлю. Линейные рабочие видят разницу в режиме реального времени, когда собирают системы; менеджеры обнаруживают неисправные установки до того, как лодка тронется с конвейера.

Для создания 65-футового Sea Ray требуется более 10 000 отдельных задач. «Мы строим как можно больше вне лодки по модульному принципу, чтобы сборочной линии было проще подобрать компонент и установить его», — сказал Дэн Робинсон, директор по производственным операциям Sea Ray. «Они бросают их, как Лего».

Наконец, проверки качества проводятся на станциях по всей линии, при этом каждый пункт проверяется одним человеком. Когда Sea Rays покидают место сборки, их подвергают многочасовым испытаниям на воде и, наконец, «ураганным испытаниям»: за час на лодку обрушивается 2700 галлонов воды. Две утечки были обнаружены — и немедленно устранены — на лодке, которую мы наблюдали за испытаниями.

Две утечки были обнаружены — и немедленно устранены — на лодке, которую мы наблюдали за испытаниями.

Лодки на сегодня

Вот и все о процессе и производстве. Теперь давайте посмотрим на новые технологии самих лодок, начиная с силовой установки. Как правило, более крупные прогулочные катера 20 лет назад приводились в движение стационарными двигателями или кормовыми приводами. Подвесные двигатели были двухтактными, потребляющими много бензина, а самые большие доступные подвесные двигатели имели мощность менее 200 лошадиных сил.

В кампусе Sea Ray в Палм-Косте самолет 650 Fly проходит этап окончательной сборки — процесс, который включает около 10 000 отдельных задач. (Фото: Морской луч)

«Возможно, самое важное, что произошло за последние 20 лет, — это подвесные технологии, — сказал Рон Берман из Sea Ray, — особенно четырехтактные двигатели, в которых реализованы самые современные технологии цифрового переключения передач и стыковки джойстиков. И, что наиболее важно для прибрежных лодочников, они избегают проблем с коррозией нижней части, оставленной в соленой воде.

Кроме того, в современных лодках есть навороты и свистки — встроенные картплоттеры, модули Zeus, стыковка с помощью джойстика и автоматическое удержание станции для дизельных лодок, сети Wi-Fi, более легкие убирающиеся хардтопы и так далее. Эти забавные и полезные разработки в сочетании со всеми конструктивными и конструкторскими усовершенствованиями, разработанными современными строительными компаниями, позволили создать хорошо построенные инновационные лодки, предназначенные для повышения производительности, более комфортного размещения людей и обеспечения лучших интегрированных функций. по более конкурентоспособной цене, чем можно было мечтать несколько десятилетий назад.

Инновации в Beneteau

Groupe Beneteau строит лодки уже 30 лет в Америке и 130 лет во Франции, и в прошлом году объем продаж составил 1,06 миллиарда долларов. С 2010 года производство и продажи Beneteau резко переключились с парусных лодок на моторные.

«В Америке, — сказал президент Beneteau USA Лоран Фабр, — мы начали продавать моторные лодки только пять лет назад, а это уже 50 процентов нашего производства». В августе 2014 года Beneteau приобрела компанию Rec Boat Holdings из Мичигана (Four Winns, Glastron, Wellcraft, Scarab). Компания построила траулеры марки Beneteau на своем заводе в Южной Каролине и планирует увеличить там производство моторных лодок. Между тем, компания вложила значительные средства в новые технологии как в своих продуктах, так и в своих процессах. Он возник в 2008-09 гг.финансовый кризис с инновационной линейкой парусных лодок Sense и джойстиковым управлением двигателями Dock & Go.

В августе 2014 года Beneteau приобрела компанию Rec Boat Holdings из Мичигана (Four Winns, Glastron, Wellcraft, Scarab). Компания построила траулеры марки Beneteau на своем заводе в Южной Каролине и планирует увеличить там производство моторных лодок. Между тем, компания вложила значительные средства в новые технологии как в своих продуктах, так и в своих процессах. Он возник в 2008-09 гг.финансовый кризис с инновационной линейкой парусных лодок Sense и джойстиковым управлением двигателями Dock & Go.

Подход компании к форме корпуса иллюстрирует, как ее собственные дизайнеры работали с партнерами за пределами компании, чтобы создать запатентованное днище Air Step, в частности с инженером Реми Лаваль-Жанте, чье резюме в области гидродинамики включает в себя ветряные мельницы, баллистические ракеты и бесшумную подводную лодку. гребные винты, а также с партнерской школой военно-морской архитектуры в Нанте, Франция, которая проводит испытания танков. В конструкции Air Step скулы перевернуты с их традиционной ориентации, чтобы направлять воздух под лодку вниз по центральной линии, сохраняя при этом влажные поверхности вдоль борта лодки, включая два скега. Результат? «Когда вы делаете поворот, — сказал Фабр, — лодка не может раскатиться. Вы отлично управляете. Воздух придает лодке сильную подъемную силу». Преимущества заключаются в более низком расходе топлива, более быстром ускорении и более высокой максимальной скорости.

Результат? «Когда вы делаете поворот, — сказал Фабр, — лодка не может раскатиться. Вы отлично управляете. Воздух придает лодке сильную подъемную силу». Преимущества заключаются в более низком расходе топлива, более быстром ускорении и более высокой максимальной скорости.

Почти одновременно Volvo представила свою инновационную тягу IPS. «С самого начала, — сказал Фабр, — мы тесно сотрудничали с Volvo, чтобы убедиться, что наш Air Step работает с их IPS». Их первоначальные опасения заключались в том, не вызовет ли воздух под лодкой турбулентность и сведет на нет преимущества системы IPS; и не ускорит ли смесь воздуха и воды коррозию опоры IPS. Чтобы проверить систему, Beneteau построила полный прототип своего GT 46 и испытала его вместе с Volvo в течение 400 часов в течение шести месяцев. «Эти две системы полностью совместимы, — сказал Фабр. Посмотрите обложку нашего журнала в этом месяце, где художник изобразил, как Air Step работает с силовой установкой лодки для увеличения подъемной силы.

Представляем Mister Green

Побочным продуктом судостроения является выброс летучих органических соединений, более известных как летучие органические соединения. Эти органические соединения легко испаряются в воздухе (поэтому они «летучие») и регулируются на многих бюрократических уровнях, включая федеральные стандарты качества воздуха и стандарты воздуха в помещениях. Если вы выросли, используя краски на масляной основе в своем доме, и помните, когда начали использовать латексные краски на водной основе, вы стали свидетелями отказа от растворителей и содержащихся в них летучих органических соединений. Есть много источников летучих органических соединений в промышленности, но вы, вероятно, хорошо знакомы со смолами, используемыми для изготовления лодок из стекловолокна, а также с краской и отделкой, используемой для лодок. В частности, краска для нижней части переживает сейчас революцию с появлением красок на водной основе.

Решение проблемы с растворителем

Скорее всего, вы с некоторым отвращением вспоминаете, как в последний раз красили днище своей лодки. Это грязный и неудобный процесс для многих из нас, но с новыми противообрастающими красками на водной основе, такими как Hydrocoat от Pettit и Micron Optima от Interlux, вы перешли от краски, которая могла проедать валик, к краске, которая может проедать валик. очистить с мылом и водой. Эти краски со слабым запахом имеют значительно более низкое содержание летучих органических соединений, часто более чем на 50 процентов, по сравнению с красками с традиционными растворителями, поэтому в некоторых случаях вы можете красить даже в помещении. Следует отметить, что это по-прежнему многосезонные абляционные краски. После высыхания они ничем не отличаются от традиционных красок. На самом деле, вы можете нанести их прямо поверх старой краски.

Это грязный и неудобный процесс для многих из нас, но с новыми противообрастающими красками на водной основе, такими как Hydrocoat от Pettit и Micron Optima от Interlux, вы перешли от краски, которая могла проедать валик, к краске, которая может проедать валик. очистить с мылом и водой. Эти краски со слабым запахом имеют значительно более низкое содержание летучих органических соединений, часто более чем на 50 процентов, по сравнению с красками с традиционными растворителями, поэтому в некоторых случаях вы можете красить даже в помещении. Следует отметить, что это по-прежнему многосезонные абляционные краски. После высыхания они ничем не отличаются от традиционных красок. На самом деле, вы можете нанести их прямо поверх старой краски.

Заметили отсутствие респираторов у этой бригады викингов? Современный процесс упаковки в вакуумные пакеты (запечатанный) означает, что в воздух не попадают агрессивные соединения. Обратите также внимание на красные артерии из смолы, текущие прямо к десяткам точек входа в корпус. (Фото: Viking Yachts)

(Фото: Viking Yachts)

Перейдя на использование воды в качестве растворителя вместо более агрессивных (и регулируемых) растворителей, производители красок для днища сохранят вашу способность продолжать красить собственный корпус.

Закрытый молдинг — новый черный

В не столь отдаленном будущем методы закрытого формования, такие как вакуумная упаковка, станут стандартом в судостроительной промышленности, по крайней мере, для строителей любого значительного объема. Некоторые летучие органические соединения вызывают смог и другие серьезные проблемы. Поэтому они регулируются на федеральном уровне. Но плохое качество воздуха неравномерно распределено по стране. Если вы живете на Северо-Востоке, ваш воздух уже подвергается строгой проверке. То же самое в Калифорнии или в некоторых частях Техаса. Но в конечном итоге постепенное ужесточение правил в отношении токсинов затронет всю страну.

«Придет день, когда нужно будет учитывать каждую каплю смолы, которую строитель приносит на завод, независимо от того, попадет ли она в лодку или прольется на пол», — говорит Питер Фредериксен из Viking Yachts. Строитель спортивных яхт из Нью-Джерси уже вакуумирует почти каждый корпус, даже 92-футовый (слева). И хотя подготовка к вакуумному мешку — время, необходимое для укладки материалов, которые войдут в корпус, герметизация формы пластиком, прокладка шлангов, подключение коллекторов и подключение вакуумных насосов — кажется весьма сложной, есть много преимуществ. Во-первых, растение имеет меньше запаха и вредных химических веществ в воздухе. Во-вторых, точное дозирование смолы означает, что всегда используется нужное количество. Не слишком много, что увеличивает ненужный вес, и не слишком мало, что может сделать корпус хрупким. А вакуумное давление практически исключает пустоты, те скрытые места, где смола не затекает в стекловолокно. Эти вещи означают лучшую лодку. Кроме того, конечно, затвердевание смолы под герметиком предотвращает утечку этих летучих органических соединений.

Строитель спортивных яхт из Нью-Джерси уже вакуумирует почти каждый корпус, даже 92-футовый (слева). И хотя подготовка к вакуумному мешку — время, необходимое для укладки материалов, которые войдут в корпус, герметизация формы пластиком, прокладка шлангов, подключение коллекторов и подключение вакуумных насосов — кажется весьма сложной, есть много преимуществ. Во-первых, растение имеет меньше запаха и вредных химических веществ в воздухе. Во-вторых, точное дозирование смолы означает, что всегда используется нужное количество. Не слишком много, что увеличивает ненужный вес, и не слишком мало, что может сделать корпус хрупким. А вакуумное давление практически исключает пустоты, те скрытые места, где смола не затекает в стекловолокно. Эти вещи означают лучшую лодку. Кроме того, конечно, затвердевание смолы под герметиком предотвращает утечку этих летучих органических соединений.

— Майкл Ваталаро

Реклама

Связанные статьи

Все под солнцем

Наши редакторы выбрали Майами для поиска новых лодок, гаджетов и снаряжения на крупнейшей в стране международной выставке лодок.

Подробнее

Lowrance ActiveTarget 2: эхолот нового поколения

Этот картплоттер/эхолот обеспечивает более четкое представление о движении и структуре рыбы, а также о том, как работают ваши приманки и методы ловли в режиме реального времени.

Подробнее

Революция в морских батареях: литиевая пусковая и домашняя батарея RELiON RB100-HP

RELiON RB100-HP переводит батареи LiFePO4s из режима глубокого цикла в режим пусковой мощности – вес примерно вдвое меньше, чем у свинцово-кислотного эквивалента.

Подробнее

Темы

Нажмите, чтобы ознакомиться со статьями по теме

technologydesign Опубликовано: январь 2016 г.

Автор

Тим Мерфи

Соавтор журнала BoatUS Magazine

Сотрудничающий редактор BoatUS Тим Мерфи — автор книги «Авантюрное использование моря» (Seapoint Books, ноябрь 2022 г.). Он плывет на Билли Пилигриме, Passport 40 1988 года, на восточном побережье США.

Журнал BoatUS — это преимущество членства в BoatUS

Преимущества членства включают:

Подписка на печатную версию журнала BoatUS Magazine

4% возврата при покупках в магазинах West Marine или на сайте WestMarine.com

Скидки на топливо, временные промахи, ремонт и многое другое в более чем 1200 предприятиях

Скидки на круизы, чартеры, аренду автомобилей, проживание в отелях и многое другое…

Все всего за 25 долларов в год!

Вступайте сегодня

Мы используем файлы cookie, чтобы сделать посещение нашего веб-сайта более удобным и удобным для вас.